- コラム

脱・現場力依存!事業成長に必要な戦略転換とは

製造業において重要なキーワードである「現場力」。事業成長のために、現場で働く社員の主体的な働きは欠かせません。

しかし近年、製造現場における環境の変化とともに、この「現場力」に頼ることが難しくなっています。なぜこのような変化が起きたのでしょうか。現場力依存から脱却し、安定した事業成長を続けるにはどうしたら良いのでしょうか。

本記事では、時代の変化に遅れることなく事業成長を続けるために必要な「脱・現場力」について解説します。ぜひ最後までご覧ください。

これまでのやり方では事業成長が難しい理由

現場力とは?

突然ですが、自社において次のような課題はありませんか?

- 生産計画の利活用は現場のベテランが“よしなに”対応している

- 計画と言っても納期管理くらいで製造進捗は把握できていない

- 計画と実際にかかっている製造時間の乖離の詳細は把握していない

これらはすべて、現場の社員の能力、つまり現場力に頼れなくなっていることで起こっている問題です。

製造業における現場力とは、具体的には以下のようなものを指します。

- 納期は何があっても間に合わせる

- 責任感をもち、品質にこだわる

- 改善活動も自走。段取りから製造まで、仕事は見て覚える

責任感の強い、現場で自走できるリーダーの存在は経営において頼もしい存在です。

しかし、近年の製造環境においては、この現場力に頼ることが難しくなっています。

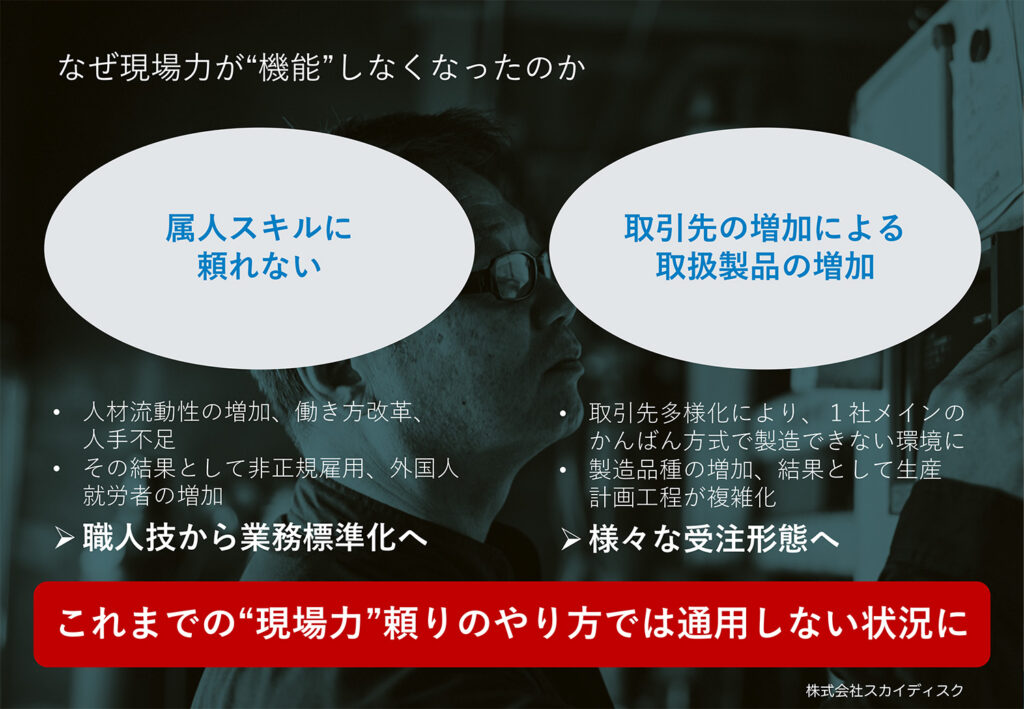

なぜ現場力が機能しなくなったのか?

現場力に頼れなくなった理由は、「作業を担う人員構成の変化」「取扱製品の増加」の2つです。

近年、人材の流動化や働き方改革により、多くの企業で人手不足が深刻になっています。その結果、非正規雇用や外国人就労者が増加し、頼れる人材の確保が困難になっています。

また、取引先企業の多様化により、多くの企業で製造品種が増加。その結果、生産工程が複雑化しています。

このような製造環境の変化は、以下のような問題を引き起こします。

- 技能実習生が増え、十分なコミュニケーションがとれない

- 若手の成長速度が期待に届かない

- 取引先の多様化により製造品数が増え、従来の方法では製造効率が悪い

- 製造が遅延した場合に、理由を解明しきれない

つまり、「作業を担う人員構成の変化」「取扱製品の増加」により、現場力に頼るやり方は通用しなくなってしまったのです。

生産計画を活用して、現場力から経営力へシフト

「現場力」から「経営力」へ

では、これまでのように現場力に頼れなくなった今、どのように事業成長を進めればいいのでしょうか。その答えは、「経営力」です。

現場力に頼りきれない状況においては、経営層がこれまで以上にリーダーシップを発揮し、現場主導ではなく経営主導でQCD改善を進めていく必要があります。

経営力とは?

経営力とは、「➀数値化・客観化された計画(データ)」を基に、「➁将来の見通し」を持ち、「➂成功確率の高い意思決定」を行う力のことを指します。この3つの要素を押さえることが経営においては重要です。

特に「➀数値化・客観化された計画(データ)」は、経営の根幹となる部分であり、非常に重要な役割を果たします。経営に関わる様々な計画を正確に立案して初めて、適切な経営判断が可能となるのです。

「生産計画」が事業成長のカギ

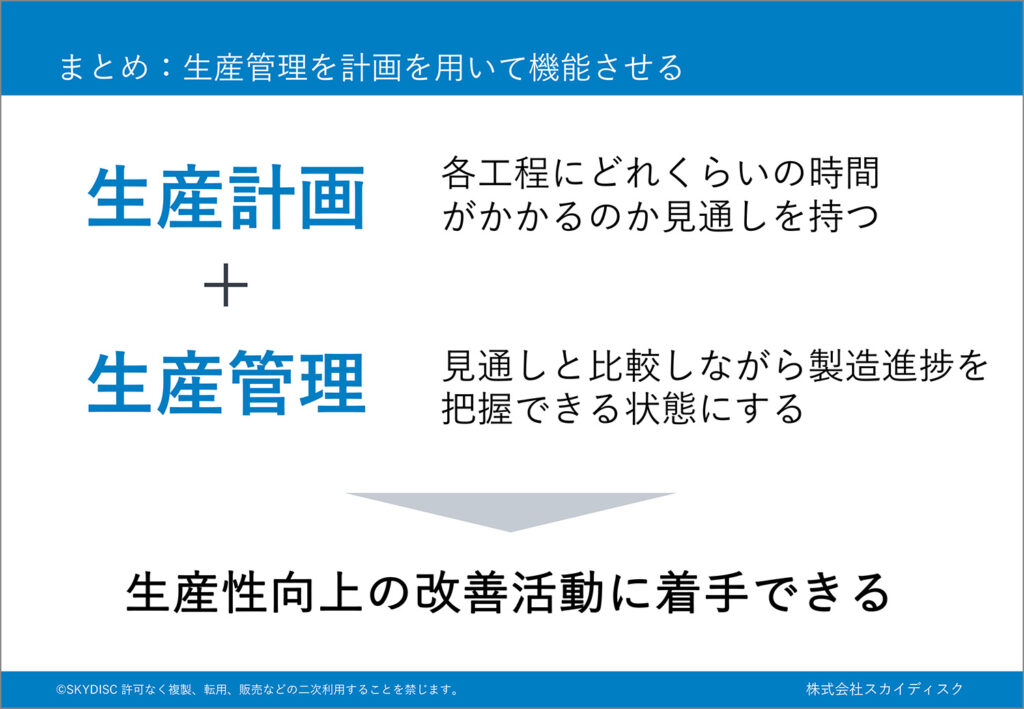

経営に関わる計画といっても様々なものがありますが、中でもQCDに直結するのは、生産計画・生産管理です。生産管理の目的は、「品質とコストと納期の点で顧客を満足させ、企業の利益を挙げる」こと。これを達成するため、製造における「生産計画」「指示・実行統制」「進捗と実績を把握」して、管理のサイクルを回すことが、生産管理の三本柱となっています。

上記3つの中でも、「生産計画」は特に重要な役割を果たします。生産計画が正しく活用されることで、製造現場の状況を正しく把握できます。そうして初めて、生産管理のPDCAサイクルを回すことができるようになります。

つまり、製造業経営の根幹となる生産管理において、生産計画が正しく運用されることは、生産性向上のための改善活動において必要不可欠なのです。

現場力に頼れない環境においては、生産計画を活用して正しく生産管理を行い、それによって事業成長を進めていくことが重要であると言えます。

生産計画を活用した事業成長とは?

では、生産計画を活用してどのように事業成長を進めたらいいのでしょうか。

これには、3つの段階があります。

事業成長の方向性を判断

まず始めに、事業成長の方向性を決めます。具体的には、「販売数×単価のどちらを伸ばすのか」などです。販売数を伸ばすなら、取引先を増やし、生産数量を最大・最適化するための施策が必要になります。単価を上げるなら、品質の高い商品を製造するための環境を整える施策が必要になります。

何に注力するのかをはじめに決めることで、事業成長のための適切な施策に繋げることができます。

現状を把握する

次に、現場の現状把握が必要です。生産計画を用いることで現場の状況を正しく把握し、想定と実績の乖離を可視化することで、事業成長の施策のあてをつけることができます。

これまでのように現場任せにするのではなく、経営側が製造の見通しを持ったうえで現場とコミュニケーションを取ることが重要です。

課題解消に向けた施策検討と実行

最後に、改善や成長のための施策検討と実施です。現場の現状を把握したことで見えてきた課題を解消するために、必要な施策を検討して実行します。

経営層・生産管理主体で現場の改善活動に取り組むことで、より大きな事業成長に繋がります。

「経営力」による事業成長

前述の通り、現場力に頼らない経営力による事業成長には、生産計画を用いた適切な施策の実行が必要不可欠です。生産計画で現場の状況を把握して判断の基準とし、これを改善活動の基盤とすることで、より効果的な成長施策に繋げることができます。

「最適ワークス」による経営力強化支援

AI×SaaS 生産計画システム「最適ワークス」

経営層主体の、生産計画を用いた事業成長のためには、妥当な生産計画を立案して正しく現状把握することが重要です。

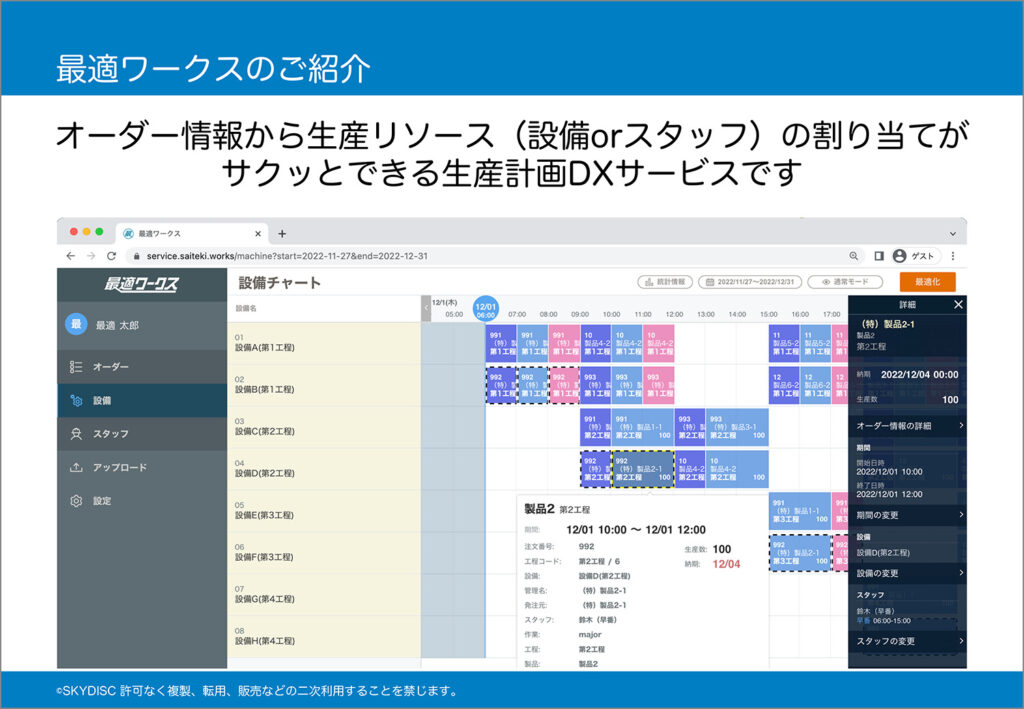

スカイディスクでは、AIで妥当な生産計画を立案するサービスとして、「最適ワークス」を提供しています

最適ワークスは、独自のAIエンジンを活用したSaaS型の生産計画システムです。登録したマスターデータをもとに、最適な生産計画を自動で立案します。

最適ワークスを活用した、経営力による事業成長事例

実際に最適ワークスを導入したことで、生産計画を活用し、現場力に頼らない業務改善につなげている企業様も多くいらっしゃいます。ここでは、サイダ・UMS様、スザキ工業所様の2社の事例を紹介します。

サイダ・UMS様での事例

サイダ・UMS様は、従業員数約40名の工作機械メーカーです。会社の若返りのため20代を中心に採用を強化していく中で、残業ありきで業務を回していく業務体制を改善する必要がありました。

そこで最適ワークスに出会い、生産計画が立案される⇒実際に活動した成果を把握する⇒予実管理を行うことで製造活動を改善していくという流れをシームレスに行うことを目標に、導入していただきました。

斎田社長は、「一気に大きな成果を得るのではなく、小さな成功体験を積み重ねて徐々に成果を得ていきたい」と、スモールスタートの進め方に共感いただいています。今後も少しずつ運用を進めていき、業務改善に繋げていく考えです。

左から、代表取締役社長 斎田さま、 製造部部長 情報システム・企画開発部部長 藤浪さま

事例詳細はこちら。

スザキ工業所様での事例

スザキ工業所様は、従業員数約60名の自動車部品メーカーです。自動車部品以外の製造に踏み出し、事業が多角化していく中で、生産計画も複雑に。それに伴ってトラブルが多発するようになり、その対応のため残業が常態化していました。生産計画担当者も疲弊してしまい、業務改善のために最適ワークスを導入していただきました。

導入の結果、「無理のない計画」が立案できるようになり、残業を削減することができました。段取り替えなどの効率も最適化され、生産量も向上。また、特急対応などのイレギュラー対応が明確になり、生産管理と製造現場の不信感も払拭できました。

計画立案業務自体もシンプルになり、海外技能実習生であっても生産計画立案に携われるように。今後は「誰でも計画が作れる」という状態を目指しています。

株式会社スザキ工業所

左から、 生産管理課 主査 兼 企画開発室 室長 兼 人事課 課長 鷲﨑 圭一朗さま、 代表取締役 鷲﨑 純一さま

事例詳細はこちら。

最適ワークスで「脱・現場力」

最適ワークスが提供する価値は、

妥当な生産計画を作成し、現場力に頼らない改善活動に繋げることです。

現場力に頼ることが難しくなった今、時代の変化に遅れず事業成長を続けるには、現場力依存から脱却した改善活動を行うことが求められています。

最適ワークスは、妥当な生産計画の作成によって生産管理のPDCAサイクルを回し、「経営力」による改善活動をサポートします。

最適ワークスに興味をお持ちいただけましたか?

AI×SaaSの生産計画システム「最適ワークス」は、正しい現状把握ができる生産計画を作成し、現場力に頼らない改善活動へとつなげることができるプロダクトです。少しでも興味を持っていただけましたら、オンラインデモ会も行っているので、ぜひご相談ください。現状の課題のヒアリングや「最適ワークスを利用して目指す理想の状態とは何か」という点から、一緒に検討させていただきます。

最適ワークスの導入で、誰でも均質な生産計画を作成、管理できる!

直感的な入力作業で製造工程をデジタル化する。

最適ワークスでは、特定の社員の勘や経験に依存することなく、製造条件や独自ルールといった制約条件を考慮した、最適な生産計画をAIが立案します。具体的には、「どの製品を・何個・いつまでに」という受注情報(オーダー情報)から、設備・人員の最適な計画作成が可能です。

導入におけるメリット

・納期遅延を30%解消

・計画工数98%削減

・生産量10%アップ

・不良品・事故0件

・残業20%削減

AIが生産計画を自動立案!生産計画・管理のDXを支援する製造業向けSaaS。工場の生産キャパ・製造進捗を可視化。納期回答の精度向上、残業時間を削減など中小・中堅工場での業績改善をサポート。専任エンジニア不要で使える!圧倒的コスパを実現。