- コラム

生産計画を使って原価を削減する

こんにちは。AIが生産計画立案を支援するSaaSサービス、「最適ワークス」を提供しているスカイディスクの後藤です。お陰様で「最適ワークス」のユーザー企業も100社を超え、お客様からも色々な声をいただくようになりました。今日のコラムは、最近いただいたお客様の声の紹介から始めたいと思います。

「目標の1つに『計画精度の向上』があります。売上を伸ばしていく中で設備投資を継続することは必須ですが、稼働率を維持・向上させていかないと生産性は上がりません。その為には生産計画の立案が重要だと思い、『最適ワークス』を活用したシステム化に着手しました。もう一つの課題として、残業時間の削減があります。製造現場では工程の遅延が実は頻繁に起こっていて、出荷遅延に至るケースはまだ目立ってないですが、残業は結構発生しています。こういう状況も、計画がしっかりすることで改善できるのではないかと期待しています。」

まさにこういった課題をお持ちのお客様に「最適ワークス」を使っていただいていることは、サービス提供者冥利に尽きるものです。

「ただのスケジューラ?」AIが生産管理にもたらす本質的な変化

AIが生産計画立案を支援します、というと、よく「スケジューラですよね?」というご質問をいただくことがあります。この質問に対する回答自体はそのままお答えすると「そうですね……」なのですが、こういう質問をいただく際にお客様の要望が、「今の生産計画立案の業務を効率化したい」という、計画作業効率化の話に行きがちなので、つい回答をためらってしまうことが多くあります。

もちろん、「最適ワークス」を活用することでそういった効果も得られるのですが、生産計画をシステム化する一番のメリットは「生産管理ができるようになること」だと我々は考えています。先ほどご紹介したお客様の声の中で、主に後段にあたる点ですね。

今回は生産計画と生産管理についてご紹介していきます。

生産管理の最優先事項は、原価改善

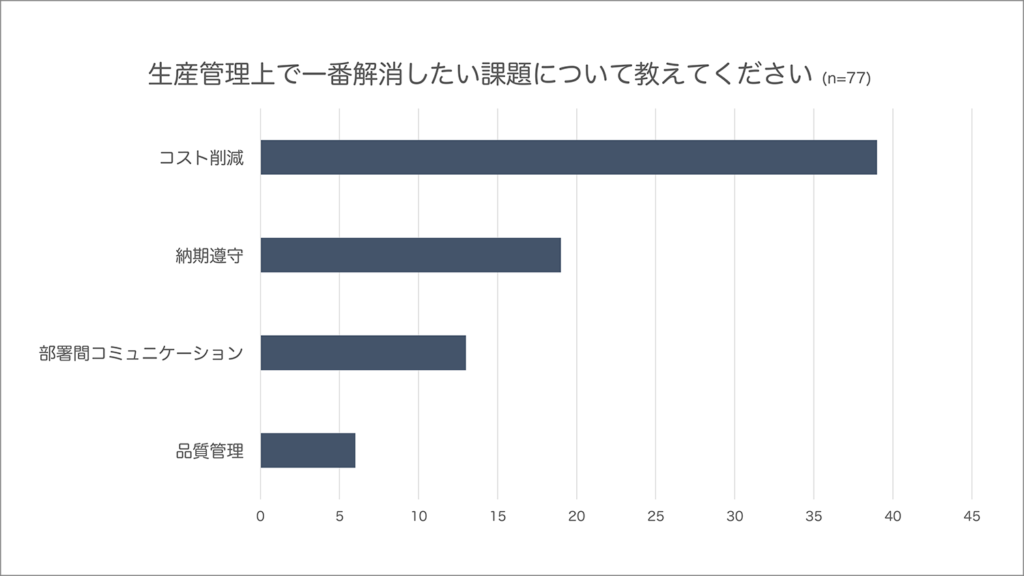

まず、弊社のウェビナーで実施したアンケート結果についてご紹介いたします。

生産管理の課題(弊社セミナーにてアンケート実施、有効回答数 n=77)

生産管理というと、「コスト削減」を意識される方は多いのだろう、という印象論と遠くない結果でした。その次に「納期遵守」が続きます。面白いなぁと思ったのが「部署間コミュニケーション」と回答された方が、「品質管理」と答えた方よりも多かった点です。経営層、生産管理部、そして製造部が密に連携しないと生産管理が機能しないので、そういった観点から課題感を持っている方も多いということかと思います。

ぜひこれらの点についても、今後言及したいなと思いつつ、このコラムでは、どう生産計画がコスト削減につながっていくかについてご紹介していきたいと思います。

(もし「部署間コミュニケーション」に興味がある、という方は、よろしければ詳細をぜひ教えてください!)

原価改善によるコスト削減

では、原価改善について考えてみましょう。

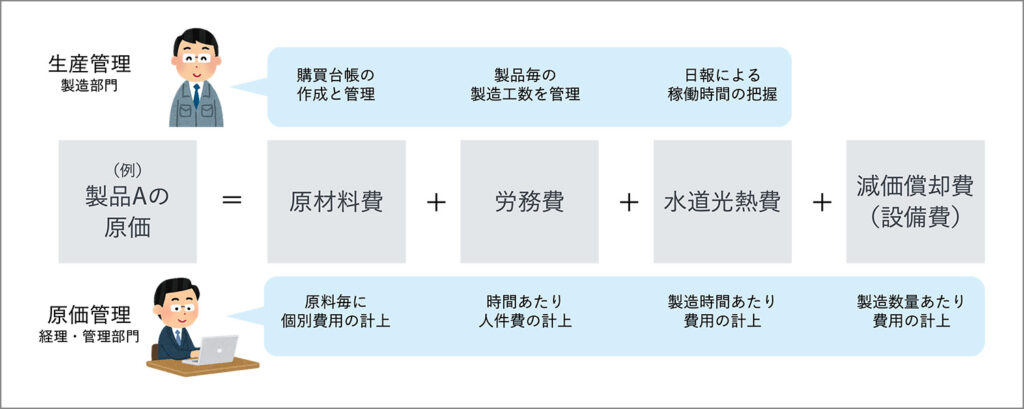

まず原価計算の精度をあげて、最もコストがかかっている領域を特定する必要があります。たとえば、ある製品Aの原価が、原材料費、労務費、水道光熱費、減価償却費(設備費)で構成されているとします。このとき、現状の原価を把握するためには、製品ごとに製造にかかっている製造工数・稼働時間を把握する必要があります。

ある製品Aの原価構成とコスト管理方法

原価改善の活動では、生産プロセスや業務プロセスの見直しにより、製造効率を改善します。もし無駄の削減により製造工数・稼働時間が削減できれば、労務費・水道光熱費の削減が見込めます。続いて、原材料費を抑えるために原材料のコスト削減や供給効率の向上を検討するというアプローチ順序になるでしょう。

生産計画をうまく使いこなすと、生産効率の改善効果が期待できます。

これは、2つのステップから理解することができます。

生産効率改善と残業削減

数理最適化AIによる生産効率改善

1つ目のステップは、効率的な生産計画が作れるようになり、結果として製造量がアップし、製品あたりの固定原価が減少することです。人が生産計画を立案する際には、熟練すればするほど経験則に基づいて計画を立てるようになります。その中で、必ずしも効率的ではない生産計画立案方法が暗黙知化されることがあります。

もちろん経験則に基づいた「職人技」とも言える計画立案が、従来の製造活動を支えていた側面もあるでしょう。ですが、取引先の多角化や多品種少量のニーズにより、生産計画が複雑化し、これまでのやり方が必ずしも通用しなくなっているという話です。

「最適ワークス」では数理最適化AIが、オーダーをできるだけ早く製造するために最適な計画を立ててくれますが、AIはもちろんこういった非効率な暗黙知を考慮せずに計画を立案することになります。

その結果として、AIが立案した計画だと7%所定の時間よりも短く製造できる、つまり生産性が向上する計画が作成できるようになったなど、効率的な計画が立案できている実績も出ています。長年同じやり方で生産計画を作ってこられた工場であるほど、非効率な暗黙知化が進んでいる可能性があり、このメリットを実現できることがあるのではないでしょうか。

事例詳細はこちら。

AIは事情を考慮しない。“客観的”な計画立案

その他にも、人が計画を作ると「今日は立て込んでいるからタイトだけどこの作業もこなしてほしい」、「熟練工ならこれくらいでできるから、きっといけるはずだ」など、計画に人の思いが入ったりすることがあります。これらが計画に入り込むと、大体現場ではその通りに業務をこなせず、作業が遅れることで計画が破綻し、遅れを取り戻すためにムリ(残業)が必要になる、という悪循環が生まれてしまいます。

こういったトラブルを引き起こす感情や期待ファクターもAIは考慮しません。感情や期待が入りこまない計画だと、遅延を起こさず製造を進捗させることが容易になります。

製造ラインが熟練工だけでなく、より経験の少ない若手や海外技能実習生で支えられている現実を考えると、人が介することにより知らずのうちに入り込む、計画のムリを減らすことが生産効率の改善につながるのは、容易に想像ができる範囲かと思います。

ムリ・ムダのない計画によって残業を削減

2つ目のステップでは、計画にムリ・ムダ・ムラが無く、かつ効率的になることで残業時間が減ることです。残業代削減の観点から人件費が圧縮され、原価が効率化されていく効果が顕在化してきます。

計画にムリ・ムダがあると、どうしても業務が時間通りに終わらず、納期が近いものについては仕方なく残業して終わらせる、という話になりがちです。特に取引先の増加や、製造量・製造点数の増加があると、それに伴い段取り替えの回数も増え、この課題が顕在化することが多いのではないでしょうか。

製造順序が整理され、それぞれの作業の見通しが立つことで無駄な残業が削減され、20%以上残業がなくなった、という事例も出てきています。

事例詳細はこちら。

計画的な休暇取得が可能に。働き方も改善

とあるお客様からは、残業が発生するかどうかその日にならないと分からないので、スタッフが夜に予定を入れられないとぼやいている、というお話も伺ったりします。

前出の事例においては、計画が機能したことで、いつなら何人休んでも問題が無いかなど、繁忙度合いも可視化することができていらっしゃるとのことでした。こうなると、計画的に有休をとることができ、現状では有給取得率100%に近い水準まで対応が進んでいるとのことです。

人的資本経営の必要性が語られる昨今です。スタッフのモチベーションの維持の観点からも、生産計画を機能させ、残業を削減することは重要なんだなと感じた次第です。

さいごに

今回は、生産計画の活用と原価改善の効果についてご紹介いたしました。生産管理のトピックとして、今回のアンケートで出てきた「部署間コミュニケーション」というのも面白いトピックなので、次回以降で取り上げていきたいと思います。こういうトピックについて話を聞いてみたいなどございましたら、ぜひ弊社担当までご連絡ください!

生産性や品質不良にお困りの方に。AIを活用した生産計画の可視化・カイゼン支援サービスである最適ワークスの導入で製造効率をアップしよう。

最適ワークスの特徴と導入効果

最適ワークスとはAIを活用した生産計画の可視化・カイゼン支援サービスです。

🔸特徴と導入効果

・計画機能では、納期・条件・標準時間を遵守。予定外の残業を削減する。

・計画に対する焦りをゼロに。不良品やトラブルを軽減させる。

・長期の計画平準化により、原価率を改善。

計画機能では、納期・条件・標準時間を遵守。予定外の残業を削減する。

最適ワークスでは、AIが生産計画を自動立案します。具体的には、「どの製品を・何個・いつまでに」という受注情報(オーダー情報)から、設備・人員の最適な計画作成が可能です。計画工数が大幅削減できるので、空いた工数で製造現場の改善活動を進めることができます。

取締役 CSO

投資銀行、コンサルティングファームを経て、経営企画部責任者としてじげんに入社、IPOを主導。IPO完了後はM&A戦略の立案に携わり、その後子会社社長として金融領域の新規事業企画に携わる。INCLUSIVE参画後、組織整備ならびに事業ポートフォリオの再構築に着手し、黒字転換を果たしたのち上場。上場後はCOO/CSOとして、M&A、IRから新規事業企画、子会社PMIと幅広く活動。M&Aを中心とした戦略で2年間で事業規模を上場前の4倍へと成長させた。2022年7月、株式会社スカイディスク 取締役に就任。