- コラム

(前編)生産計画業務へのツール導入は90%失敗する!?成果を出すには「スモールスタートDX」!

製造業の現場で必須となる生産計画。この分野で注目されるのが、生産計画を自動立案してくれる「生産スケジューラ」です。しかし実はその導入には見えないハードルが数多く存在します。

そこで、本シリーズでは全3回にわたって、「生産スケジューラ導入が失敗する理由」から、ツール導入の際に成果を出すためのキーワード「スモールスタートDX」の進め方までを解説します。ぜひご覧ください。

本記事の内容は、2022年6月1日開催のオンラインセミナー『生産計画業務へのツール導入は90%失敗する!?成果を出すには「スモールスタートDX」!~サクッと動かせる生産スケジューラ 最適ワークス~』を元に作成されたものです。本記事は、前編です。

中編はこちら:(中編)生産計画業務へのツール導入は90%失敗する!?成果を出すには「スモールスタートDX」!

後編はこちら:(後編)生産計画業務へのツール導入は90%失敗する!?成果を出すには「スモールスタートDX」!

生産スケジューラとは

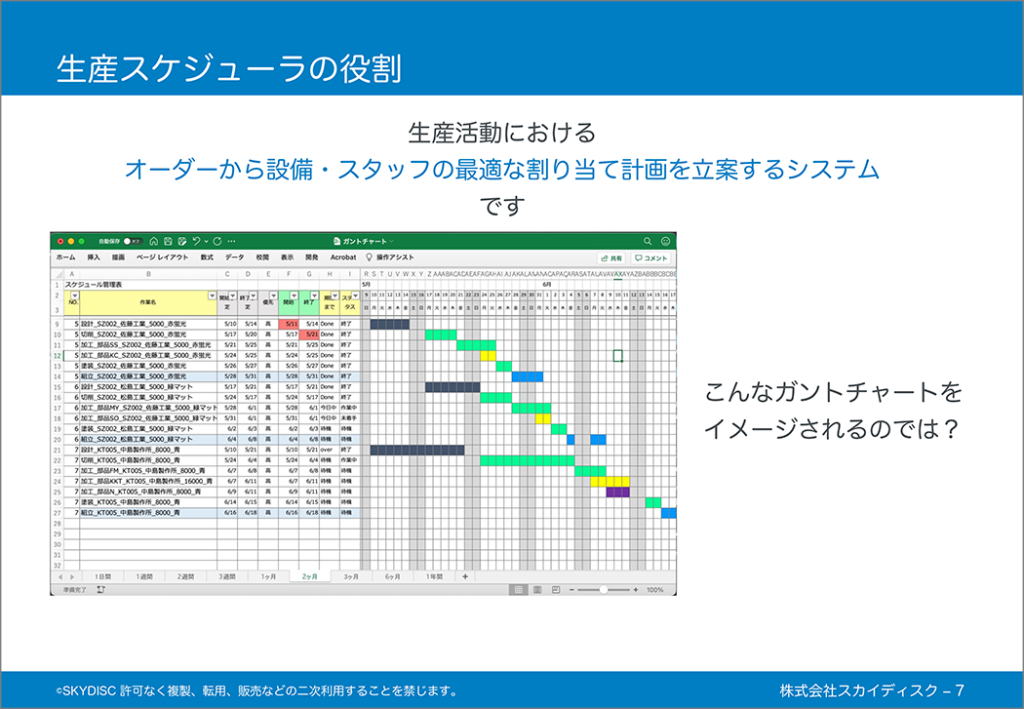

生産スケジューラの役割

生産スケジューラとは「オーダーの情報から設備、スタッフの最適な割付け計画を立案するシステム」です。

一般的に生産スケジューラといえば、こういったガントチャートの画面をイメージされる方が多いのではないかと思います。生産スケジューラの導入目的としては、次のような項目が挙げられます。

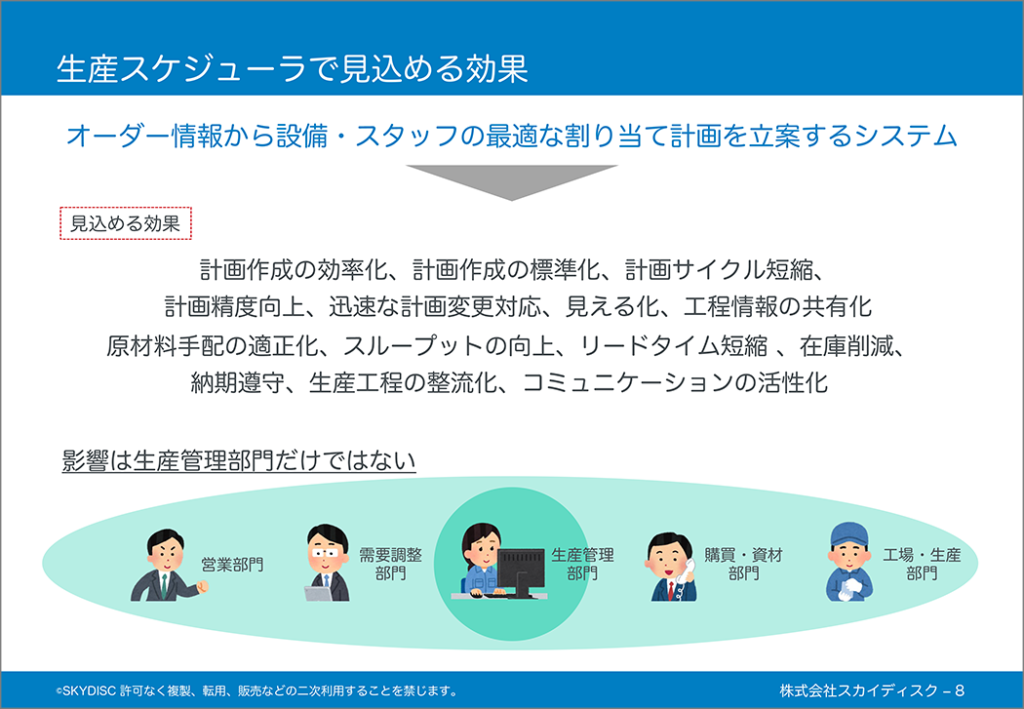

生産スケジューラ導入で見込める効果

計画作成の業務効率化、属人化解消

我々も400件以上のお客様とお話をしてきて、8割方は「計画作成の効率化」「業務効率の改善」「属人的な業務の見える化」「計画作成の標準化」といった目的でお問い合わせいただいています。

効果は生産管理部門だけではない!

生産スケジューラ導入は、直接的な生産計画業務の効率化にとどまらず、生産計画が最適化されると、リードタイム短縮や在庫削減、納期遵守などに繋がります。このように、実際にツールを使用している生産管理の部門だけではなく、製造部門や販売部門にも良い効果が見込まれます。

それでは、これほど便利な生産スケジューラですが、実際に製造業の皆様は導入されているのでしょうか。

生産スケジューラ導入の実態

実は90%の企業が導入に失敗している!?

実態としては、まだまだエクセルで計画作業をされている製造業の企業様が、企業の大小を問わず非常に多いです。また導入には多くのハードルが存在し、導入を決めた企業様でも 90% が失敗している現状があります。

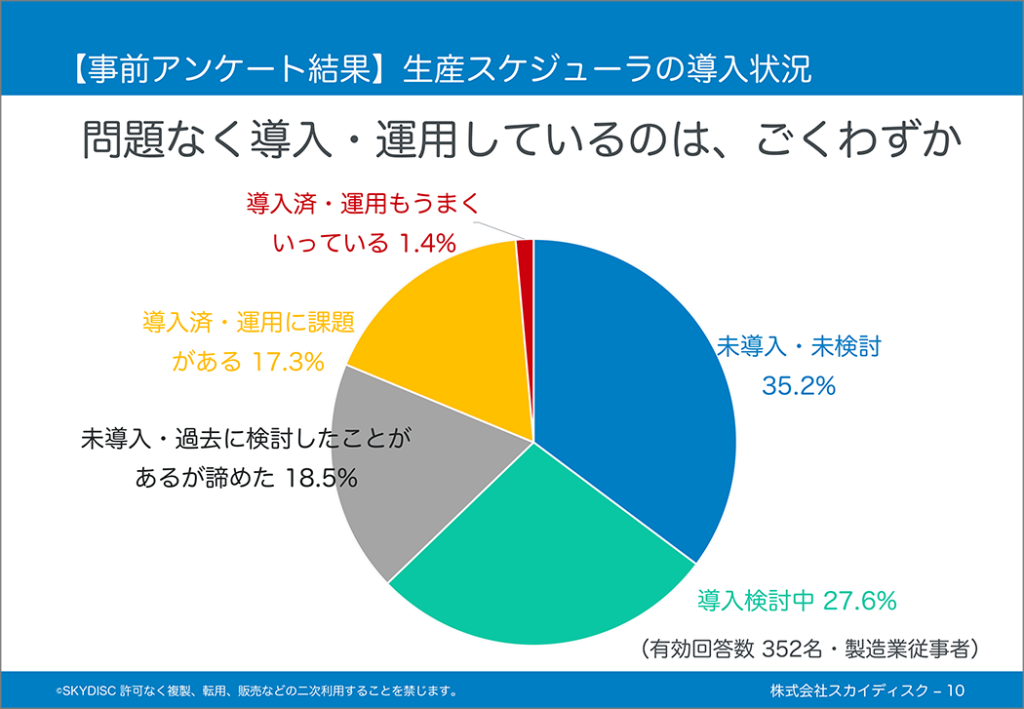

製造業300名超にアンケート調査!生産スケジューラ導入の実態

製造業企業様を対象にアンケートを取ったところ、このような結果が出ています。

「未導入・未検討」「導入検討中」の方も半数以上いますが、一方で「未導入・過去に検討したことがあるが諦めた」という方が20%近くいます。また導入済のお客様を見ても、「導入済・運用もうまくいっている」と答えた方はわずか1.4%に留まる一方で、「導入済・運用に課題がある」と答えた方が17.3%もいました(スカイディスク調べ)。

「問題なくスケジューラを導入・運用されている方はごく僅か」だということが、定量の数字からもわかるところです。

生産スケジューラ導入の3つのハードル

ここからは生産スケジューラの導入にどのようなハードルがあるのか、解説していきます。

1.複雑なシステム、多大なカスタマイズ

既存の生産スケジューラは、自動車や機械、食品、化学、様々な業界に使えるように、汎用的に設計されています。そのため、中身が非常に複雑なシステムになっており、導入企業ごとに多大なカスタマイズをしていく必要が生じます。複雑なシステムにユーザー側の工程を合わせ込んだり、複雑なシステム操作をすべて覚えて扱うことが必要となり、ユーザー側の負担が大きいことが1つ目のハードルです。

2.導入期間の長期化、高額な導入費用

一方で、ユーザーだけでなくベンダー側も相応に大変です。カスタマイズのために、導入期間は長くなり、導入費用も高額となります。一般的な導入期間としては1〜2年、導入費用も数千万円に上ります。

3.オンプレミス型は「導入後に自由が利かない」

加えて、生産スケジューラに限った話ではありませんが、オンプレミス(※1)でのシステム導入の場合には、「導入後のメンテナンスやアップデートが容易に出来ない」こともハードルとなります。

詳しくは、過去のウェビナー:『生産スケジューラ導入が90%失敗する理由【アーカイブ配信】』をご覧ください。

システム導入によくある失敗談

原因は要件定義の難しさ

生産スケジューラ導入のハードルについて、よくある失敗談を元に詳しく見ていきましょう。

システムの仕様について、何度も打ち合わせを重ねたのに、アウトプットが出てくると「やっぱりこんな風に変更したいな」という意見が出てきたりします。

また、数千万円かかるシステムへの投資となると、なるべく多くの要求を入れたくなります。「現場でも実はあまり使わない機能だけれども、後で機能を追加できないから最初に要求をすべて言っておこう」となるわけです。過剰な要求というと少し語弊がありますが、「最初に要求をすべて言っておこう」と感じることは、普通にあり得るかと思います。

これらは生産スケジューラに限らず、過去にシステムの導入を経験された企業様には、共感いただけるのではないでしょうか。

生産スケジューラの導入プロジェクトで直面する問題

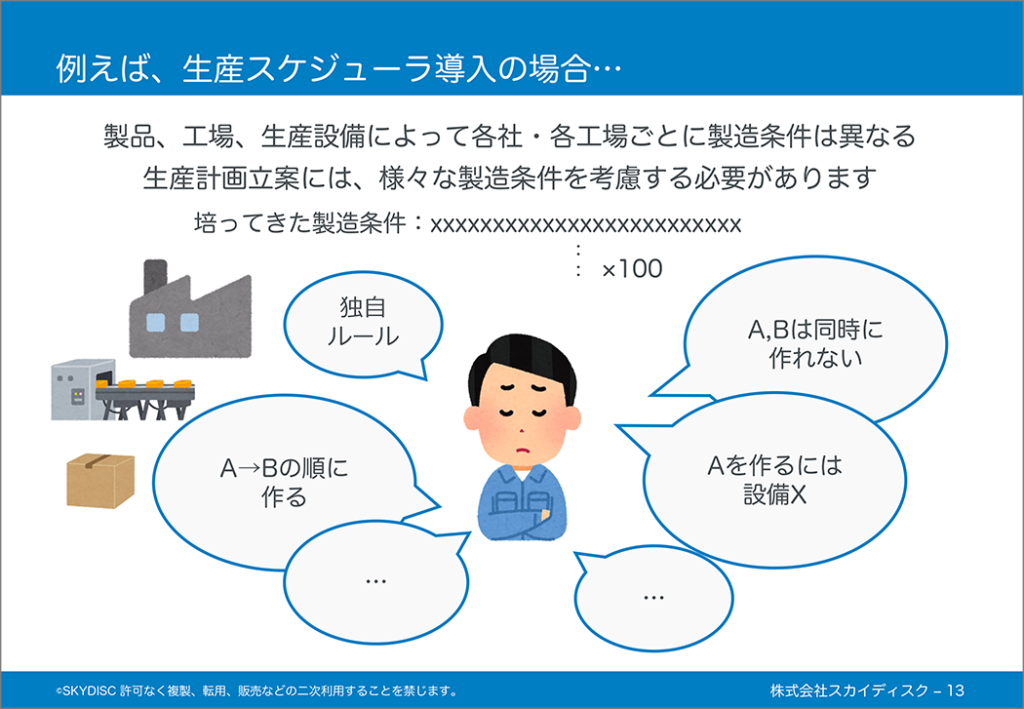

製造条件をすべて定義するのに苦戦

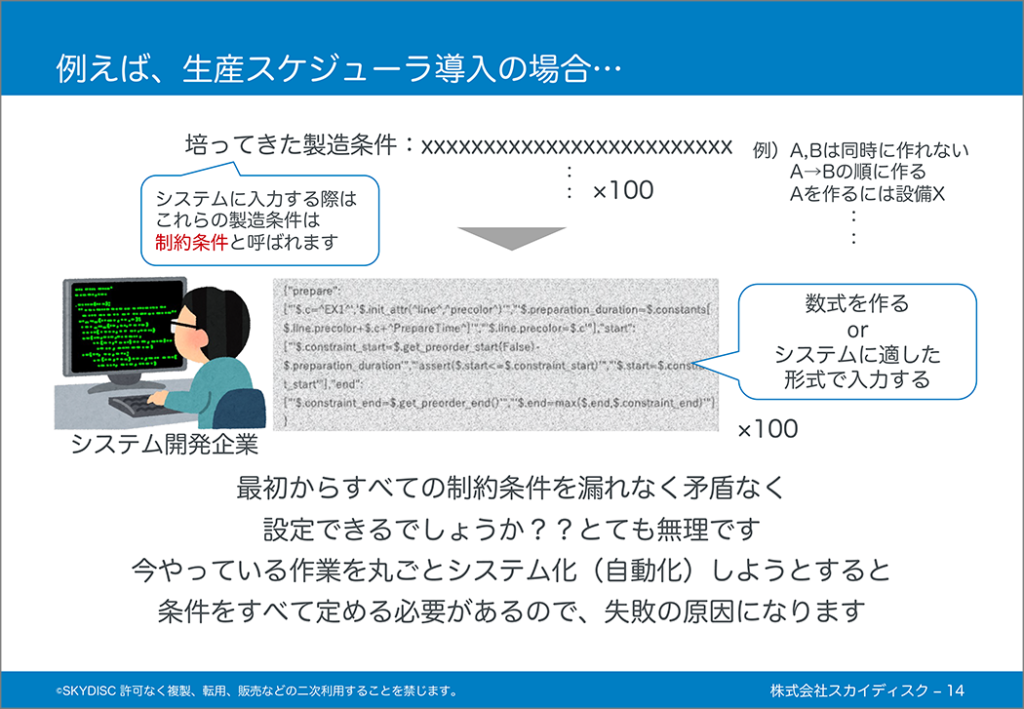

生産スケジューラの導入の場合では、現場には多くの製造条件があります。様々な独自のルールはすべてシステムに適用させたい、適用しないと使える生産計画は作成できない、と思うのが自然です。

そのような製造条件、システムに入力する際は制約条件と表現しますが、こうした条件を、数式などシステムに適した形式にして、設定する必要があります。これを繰り返し、自社で求められる制約条件を設定していくわけですが、はたして「最初からすべての制約条件を漏れなく、矛盾なく設定できるでしょうか? 」。

これは我々の経験も踏まえてですが、結論として、まず不可能です。

現場の今の作業をすべてシステム化、自動化することは、条件を定義する難易度が高く、最初から「制約条件をすべて設定」しようとすると、失敗の原因になります。我々はこの点が、製造業における生産スケジューラ導入のハードルだと考えています。

導入プロジェクトの中で要求が増える

実際このようにプロジェクトの中で、要求はどんどん変わっていきます。導入プロジェクトはシステム担当者(もしくは外部のベンダー)が苦労して様々な制約条件をシステムに入力し、生産計画をガントチャートで表示して、その後に現場担当者が確認する、という流れで進みます。しかし、アウトプットを現場担当者が確認すると、ここで初めて「実は工程Xの前に作業Yが必要なんだよ」といった、初歩的な設定漏れが発覚します。この漏れを反映し、新しいアウトプットを確認すると、今度はまた違う制約条件が出てくるなど、新たな要求が追加されます。

このように、どんどん要求が積み重なって、それに伴って修正が繰り返されるのが一般的な生産スケジューラ導入の過程です。まだシステムを扱ったことがない、見たこともないような段階で、すべての制約条件を揃えることは難しい、という現れでもあります。

現場の工程マン(※2)にとっても、頭の中にある暗黙知はアウトプットを見ないと言語化できない、といったケースが少なからず存在しています。

後戻りしない前提だと、失敗に陥りやすい

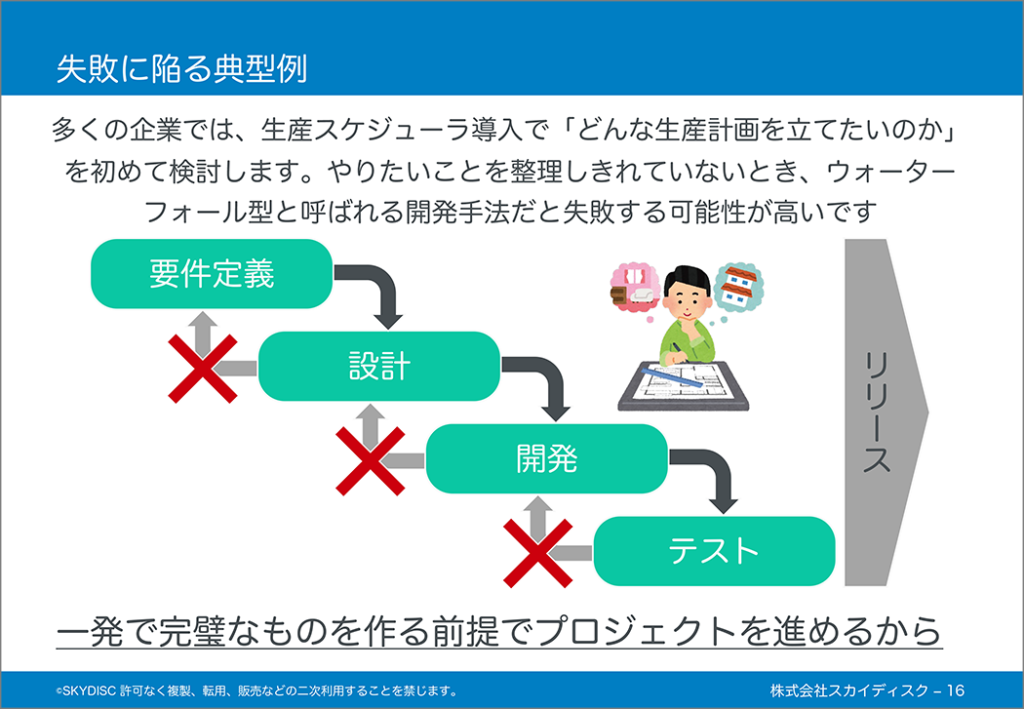

ここまで失敗に陥る典型例を紹介してきましたが、多くの製造業企業様では生産スケジューラ導入にあたって、どのような生産計画を立てたいのかを、システムとして初めて検討していくことになります。

やりたいことを整理しきれていないときに、ウォーターフォール型と呼ばれる開発手法をとると、失敗する可能性が非常に高くなります。ウォーターフォール型とは、要件定義して、設計、開発、テスト、リリースまで、後戻りを想定していないやり方です。

こうして生産スケジューラ導入は「失敗プロジェクト」になった

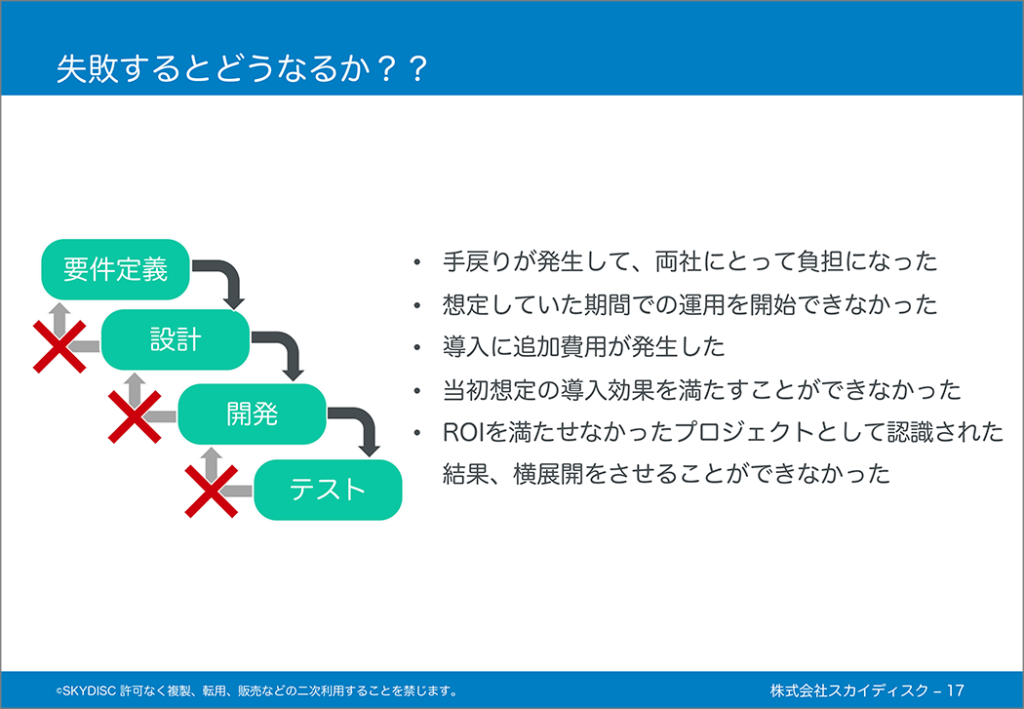

では、プロジェクトの途中で要求が増えるとどうなるか。

手戻りが発生し、ユーザー側とベンダー側、両者にとって負担になったり、想定していた期間内で運用を開始できなかったりします。加えて、新たな条件を設定することとなり、追加費用が発生することもあります。すると、手間もコストも増えたことで、当初想定した導入効果を感じられず、投資対効果(ROI)を満たせなかった失敗プロジェクトとして社内で認識されます。

その結果、横展開もできず「生産スケジューラを導入しましょう」という話が再び持ち上がった際にも、「過去に失敗したからやらない」と判断されてしまうケースもあります。

繰り返しますが、プロジェクトの開始段階で要求を正しく確定させるのは、極めて難しいことです。さらに、当初の要件のままプロジェクトを進めてしまうことが、生産スケジューラの導入が90%失敗している原因ではないかと、我々は考えています。

成功の鍵は「スモールスタートDX」

「じゃあ、どうしたらいいの?」という話ですが、生産スケジューラの導入にお勧めしたい手法が「スモールスタートDX」です。

次回の記事では「成果を出すためのスモールスタートDX」というテーマを中心に、成功事例からスモールスタートでの進め方を具体的にお伝えします。本記事で明確にした「生産スケジューラ導入のハードル」、これを乗り越えるためのポイントをご紹介しますので、ぜひご覧ください(中編に続く)。

※1 オンプレミス:サーバーやソフトウェア等の情報システムを、自社施設内に機器を設置する運用形態のこと。自社運用であることが多い。これに対して、クラウド型サービスでは、サーバーやシステムを自社に置かずにネットワーク経由でサービスを利用する。

※2 工程マン:生産計画を立案する専任担当者のこと。複雑な生産工程や自社設備を把握し、無駄なくスムーズな生産工程を組むことが職人技になっている現場もある。

AIが生産計画を自動立案!生産計画・管理のDXを支援する製造業向けSaaS。工場の生産キャパ・製造進捗を可視化。納期回答の精度向上、残業時間を削減など中小・中堅工場での業績改善をサポート。専任エンジニア不要で使える!圧倒的コスパを実現。