- コラム

(中編)生産計画業務へのツール導入は90%失敗する!?成果を出すには「スモールスタートDX」!

前編では、生産スケジューラの導入が90%失敗している実態とその原因について解説しました。「じゃあどうしたらいいの?」が中編のテーマであり、成果を出す鍵は「スモールスタートDX」です。スモールスタートDXの進め方や事例を紹介します。

本記事の内容は、2022年6月1日開催のオンラインセミナー『生産計画業務へのツール導入は90%失敗する!?成果を出すには「スモールスタートDX」!~サクッと動かせる生産スケジューラ 最適ワークス~』を元に作成されたものです。本記事は、中編です。

前編はこちら:(前編)生産計画業務へのツール導入は90%失敗する!?成果を出すには「スモールスタートDX」!

後編はこちら:(後編)生産計画業務へのツール導入は90%失敗する!?成果を出すには「スモールスタートDX」!

スモールスタートDXとは?

ゴールを徐々に形づくる進め方

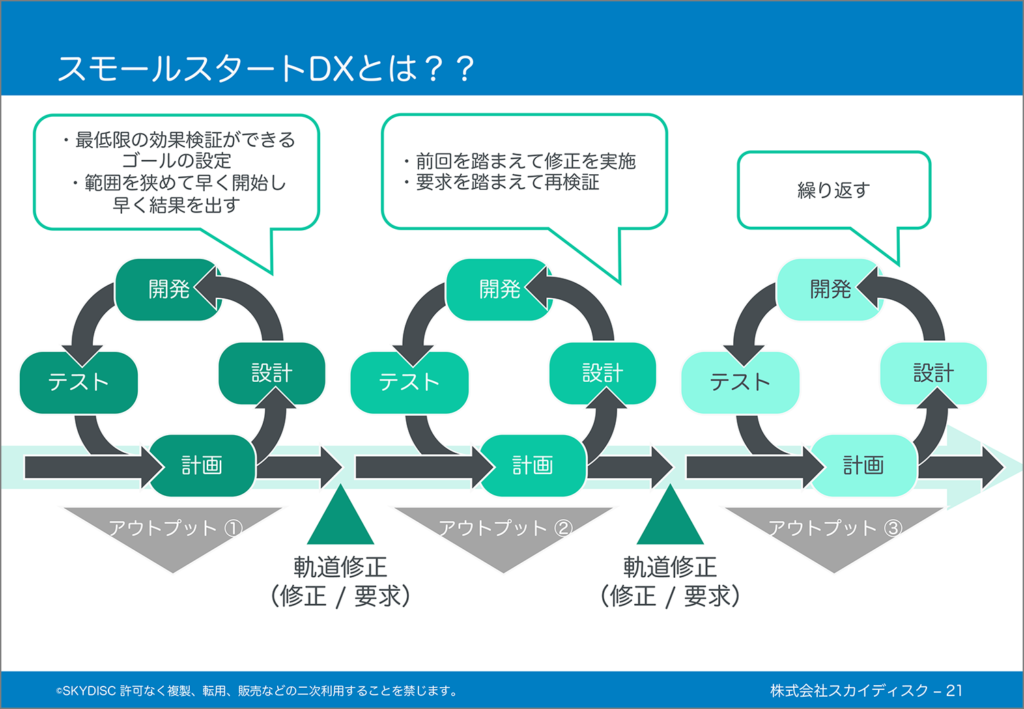

スモールスタートDXのやり方は、ウォーターフォール型(※1)と共通する部分もあり、計画→設計→開発→テストの順に進み、アウトプットを出していきます。

一方で、考え方の大きな違いは、「最低限の効果検証ができるゴールの設定をする」点です。

完璧なものではなく、まずは最低限のゴールを設定していく。そして適用範囲もなるべく狭め、「はやく開始して、はやく結果を出していくこと」に注力します。アウトプットに対して軌道修正しながら、再び、計画→設計→開発→テストを行い、次のアウトプットを出していく。これがスモールスタートDXです。

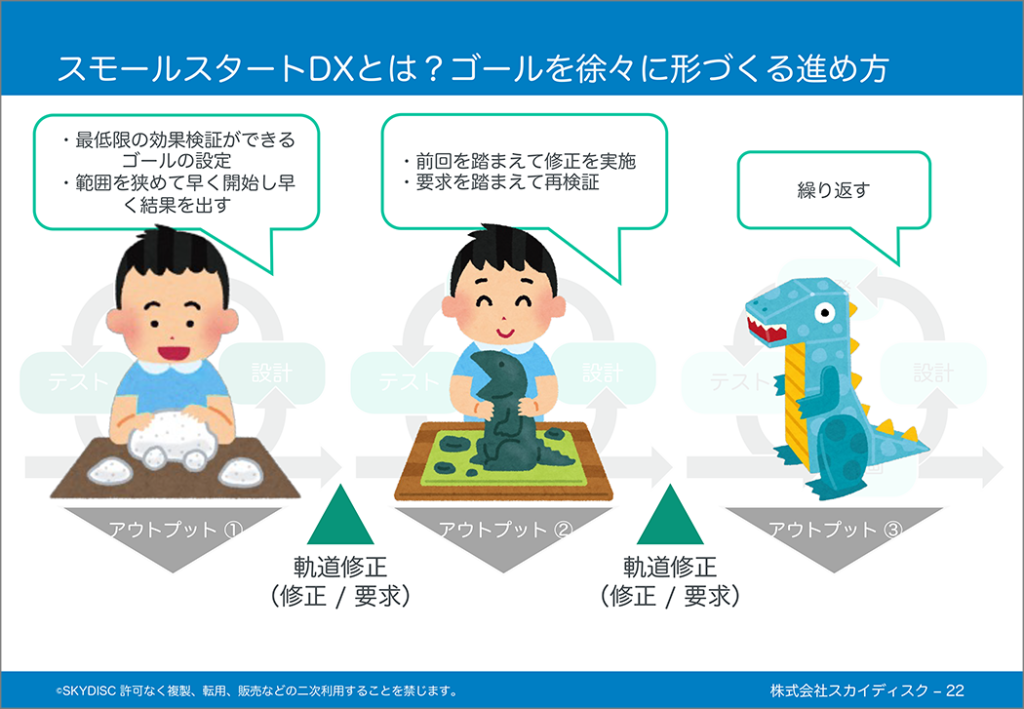

下図の、子どもが粘土工作をしている様子をご覧ください。

始めはこねこねと、なんとなく「カッコいいものを作りたい」と車らしい形を作っていきます。ですが「本当に作りたいのはやっぱり怪獣だ」と気付き、その後、どんどんと形を変えていきながら、完成形に仕上げていきます。

アウトプットを出すと、新たな要求が生まれます。「ここは良い」「これはこうダメだよね」「ここはもっとこう変更した方が良いかも」といった要求です。取り込むべき要求は取り込み、再検証していく。これを繰り返すのが、「スモールスタートDX」です。

ちなみに、たまに他の場所でも見かけたりはしますが、「スモールスタートDX」はスカイディスクの造語です。

スモールスタートDXのメリット

下記のようにスモールスタートDXの進め方には、多数のメリットが存在します。

- 最低限の効果検証から開始するため、プロジェクトを進める負担が軽くなる

- プロジェクトの進むスピードが圧倒的に速い

- 結果を踏まえて、軌道修正をしながらプロジェクトを推進できる

- これまで、言語化できていなかった要求が明確になる

- プロジェクトの進捗に合わせて、段階的に費用をかけていくことも可能

生産スケジューラ導入におけるスモールスタートDX

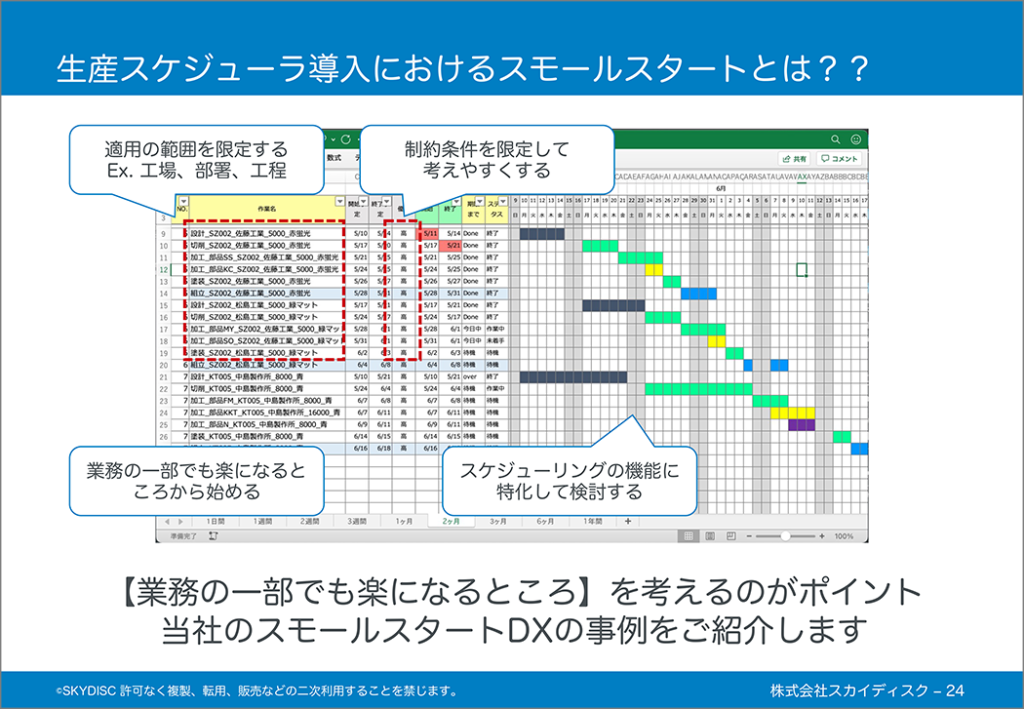

では、具体的にスモールスタートDXを、どこから始めればいいでしょうか。

例えば、「適用の範囲を限定する」という始め方。これは、工場全体を対象にするのではなく、特定の部署や工程に範囲を限定してプロジェクトを始めるやり方です。まずは考えやすい条件から始め、難しい条件は後から追加するといった「制約条件自体を限定する」やり方もあります。

業務プロセスの一部でも楽にするという考え方もあります。例えば、100%の工数削減をいきなり目指すのではなく、まずは作業時間を50%削減を目指すといったことが挙げられます。また、生産管理全体のDXを進める場合に、「スケジューリングの機能に特化して検討する」というのも、スモールスタートDXのひとつです。

いずれにしても、「業務の一部でも楽になるところを考える」のがポイントになります。次項から、スモールスタートDXの取り組みについて、AI生産スケジューラ 最適ワークスでの事例を2つ紹介します。

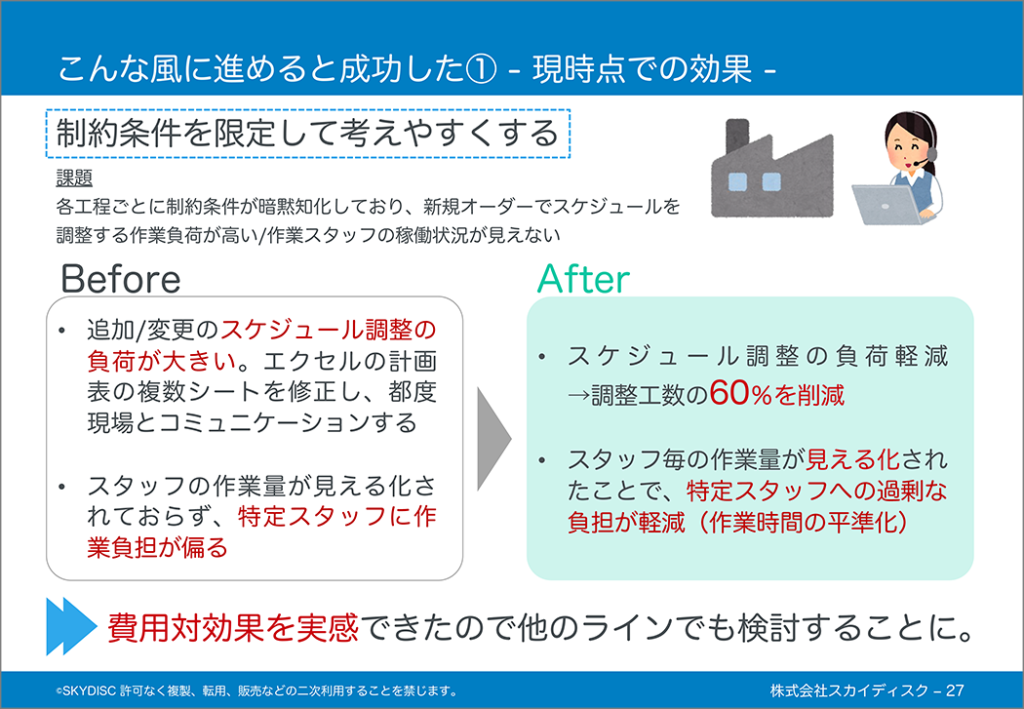

最適ワークスによるスモールスタートDX事例①建築設備機器メーカー

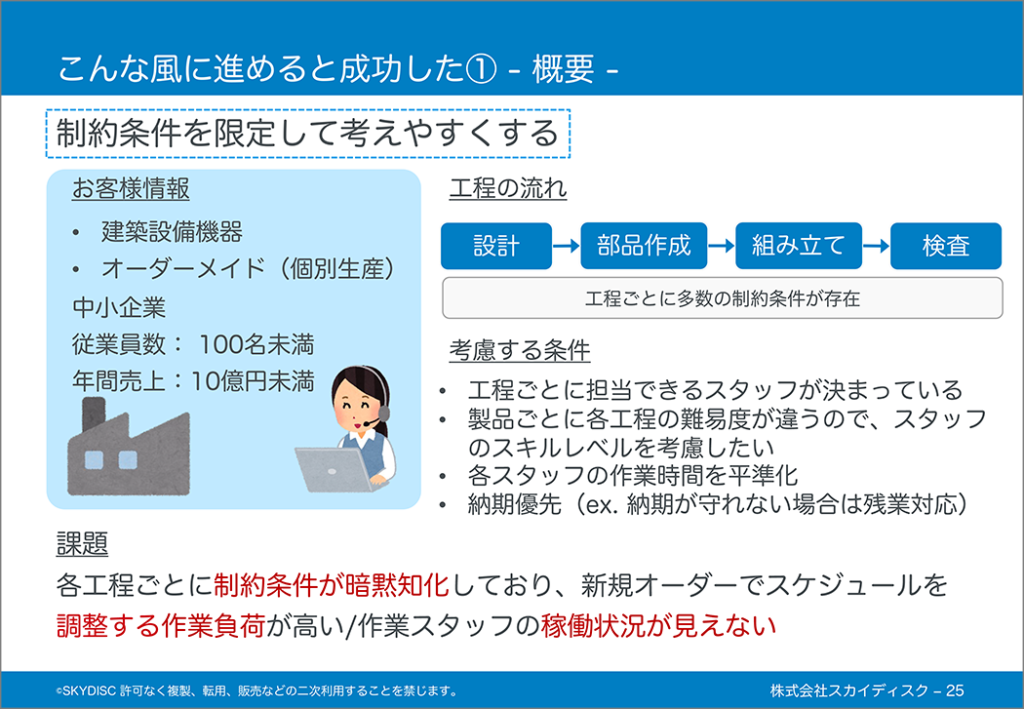

ひとつ目は、建築用設備機器を個別生産している中小企業の事例です。工程は設計、部品作成、組み立て、検査の4つです。

概要

考慮する条件

工程ごとに対応できるスタッフが変わる、製品ごとにスタッフのスキルレベルを考慮したい、作業時間を平準化したい、さらには納期を優先したい、など。

また、工程ごとに多数の制約条件が存在しています。

課題

工程ごとに、制約条件が暗黙知化している点。計画修正の際には、担当者が計画表(エクセル)の複数シートを修正し、都度現場とコミュニケーションをとっており、新しいオーダーが入った際になかなか計画が立てられず、かつ、計画を調整する作業負荷が高いことが課題でした。また、作業スタッフの稼働状況が見えないため、特定スタッフに業務量が偏ってしまっていました。

制約条件を限定して、アウトプットを素早く確認

まずは、最低限必要な条件のみを設定しました。これにより、早々にアウトプットを見ることができました。

実際のアウトプットを基に、工程ごとに必要な追加条件を確認。当初は必要だと思われていたものの、実は必要ではなかった条件は、ここで取捨選択できました。アウトプットを確認することで、工程マンが頭の中で考慮していたノウハウに気付くことができた点、暗黙知が言語化された点も、大きなポイントです。

【事例①】スモールスタートDXの効果

最適ワークス導入後は、一括のフォーマットの存在により、スケジュールの調整工数を60%削減。さらに、スタッフごとの作業量が見える化されたことにより、特定スタッフへの過剰な負担が軽減されました。現場からの好評価があり、費用対効果も実感できたことで、他のラインへの展開も検討されています。

スモールスタートDXだと得られる効果も小さいのではないか、と懸念されるかもしれません。事例では、スモールスタートDXでも、しっかり効果が出ています。

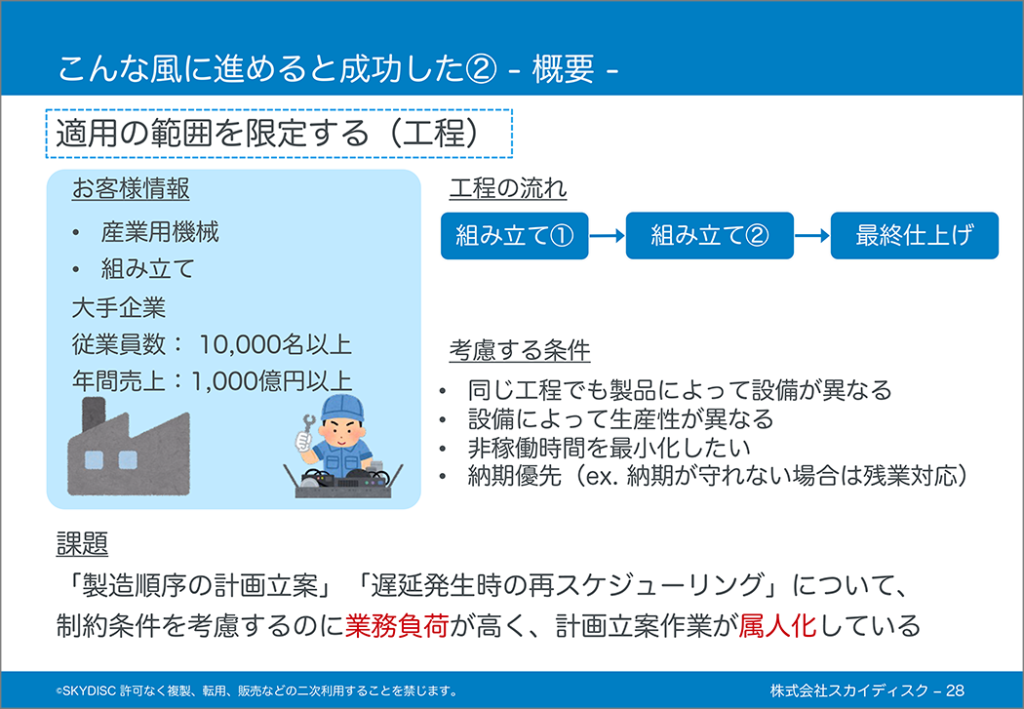

最適ワークスによるスモールスタートDX事例②産業用機械メーカー

2つ目は、産業用機械メーカーの大企業の事例です。工程は組み立て、組み立て、最終の仕上げの3つです。

概要

考慮する条件

同じ工程でも製品によって設備が異なる、設備によって生産性が異なる、非稼働の時間を最小化したい、納期は当然ながら優先したい、など。

課題

製造順序を決めていくスケジューリングを、ひとりの専任担当者が頭で考えていました。トラブル発生時の再スケジューリングについて、制約条件を考慮しながら計画を立てていく業務負荷が高く、最終工程だけでも1人工の業務負荷がかかっていました。また、計画立案が属人化している点が課題でした。

最終仕上げの製造順序をスケジューリング

元々は全工程に対して適応したいという要望でした。しかし、「最終工程でできたら、上流の工程にも適応させましょう」と、まずは一部の、最終仕上げの工程だけを範囲にしました。範囲を限定したことにより、プロジェクト開始から1ヶ月というスピード導入ができました。全工程を範囲にすると、部門間での様々な調整が発生し、「1ヶ月経っても進めるかどうかの結論が出なかった」だろうと、予想されるそうです。

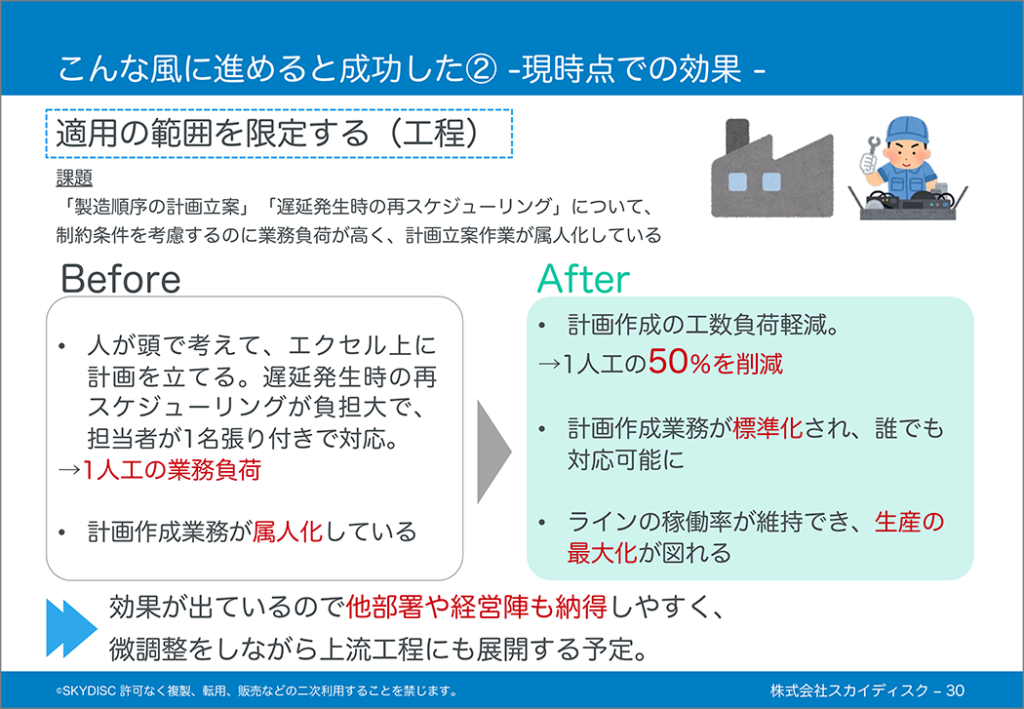

スモールスタートDXの効果

最適ワークス導入後は、1人工の業務量は50%削減。計画作成業務が標準化され、トラブル時にも計画変更に対応できるようになり、「ラインの稼働率が維持できることで、生産の最大化が図れるのではないか」、というコメントを担当者からもらいました。導入効果が出ているため、他部署や経営陣の方も納得しやすく、今後は微調整しながら、上流の工程にも展開していきたいと検討している段階です。

事例から学ぶスモールスタートDXが成功する理由(まとめ)

なぜスモールスタートDXが成功するのか?というと、以下のようにまとめられます。

- 実現性の高いゴールを設定するため、成功する可能性が高い

- 小さな成功が着実に進んでいる実感になり、プロジェクトが継続していく

- アウトプットを基に議論でき、ネクストアクションが明確になる

- PDCAのサイクルが早く、軌道修正も早くできる

生産計画のツール導入でスモールスタートするなら・・・

スモールスタートDXが成功するために必要な、PDCAのサイクルが早く、軌道修正も早くできるという点、アウトプットが出るスピードが速い点は、我々のプロダクトならではの強みです。生産計画へのツール導入という分野で、スモールスタートDXを実現するのであれば、AI生産スケジューラ 最適ワークスが唯一のサービスだと考えています。なぜこれが実現できるのかについては、後編でご紹介いたします。

※1 ウォーターフォール(型)開発:最初にシステム全体を要件定義し、設計、開発、テスト、リリースという順番に開発が進められる。途中で後戻りすることをあまり想定していない開発手法。これに対して、機能単位の小さなサイクルで開発を繰り返していく手法をアジャイル(型)開発と言う。

AIが生産計画を自動立案!生産計画・管理のDXを支援する製造業向けSaaS。工場の生産キャパ・製造進捗を可視化。納期回答の精度向上、残業時間を削減など中小・中堅工場での業績改善をサポート。専任エンジニア不要で使える!圧倒的コスパを実現。