- コラム

(中編)生産スケジューラ導入が90%失敗する理由 ~生産計画からはじめる現場DX~

製造業の現場で必須となる生産計画。この分野で近年注目されるものが、生産計画を自動立案する「生産スケジューラ」です。しかし、その導入には数多くのハードルが存在します。

本シリーズでは全3回にわたり、「生産スケジューラの導入効果」から「90%の企業が導入に失敗する理由」「ハードルの乗り越え方」までを解説します。導入の際に思わぬ失敗をしないためにも、ぜひご覧ください。

本記事の内容は、2021年12月23日開催のオンラインセミナー『生産スケジューラ導入が90%失敗する理由 ~生産計画からはじめる現場DX~』を元に作成されたものです。本記事は、中編です。

前編はこちら:(前編)生産スケジューラ導入が90%失敗する理由 ~生産計画からはじめる現場DX~

後編はこちら:(後編)生産スケジューラ導入が90%失敗する理由 ~生産計画からはじめる現場DX~

生産スケジューラ導入の実態と導入経験企業の声

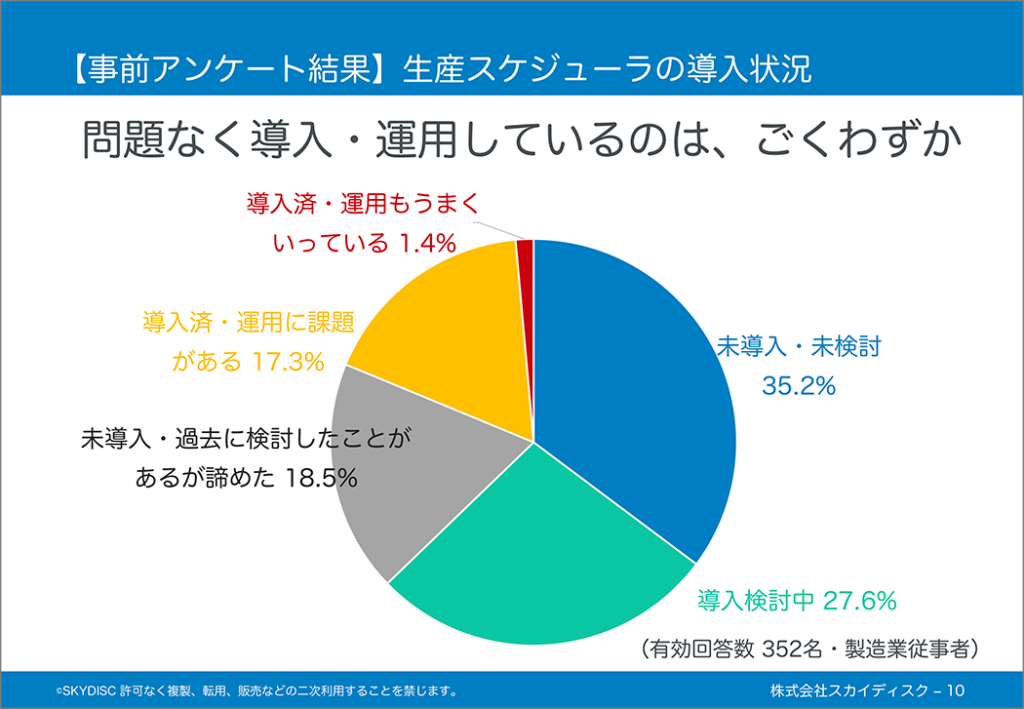

【独自アンケート結果】生産スケジューラの導入状況

こちらは我々が過去に実施したアンケートの結果です。有効回答数は350名ほどで、製造業に従事されている方々に対して実施しました。

この結果では「未導入・未検討」が35.2%、「導入検討中」が27.6%となっており、合わせて6割超です。また「未導入・過去に検討したことがあるが諦めた」は18.5%、「導入済・運用に課題がある」が17.3%となっており、導入の前後で課題にぶつかった企業が約4割を占めます。反対に、「導入済・運用もうまくいっている」企業は僅か1.4%に留まります。

このようにアンケートからは90%が失敗するという今回のタイトルに対して、さらに少数の企業でしか導入が成功していない実態が見えます。ここからは「生産スケジューラ導入が90%失敗する理由」を深掘りしていきます。

なぜ失敗するのか?導入経験企業の声

我々のヒアリングでは、生産スケジューラ導入の難しさについてこのような意見をいただきました。

検討時:

- 導入のコストが高い

- プロジェクトを担当するリソース不足(マスタデータを整理する手間など)

- 導入後も運用が難しそう

- 導入までの期間が長い

- 企画側で導入しようとしたら、現場からの反対にあった

導入時:

- 出てきたアウトプットが運用できるものではなかった

- 生産ラインの変更に対応し辛く、そのまま…

- 運用するのに習熟が必要でツールが定着しなかった

- 想定していたROIを達成できなかった(導入したけど結局手間がかかる)

生産スケジューラ導入の3つのハードル

様々な製造業企業様の体験談を踏まえ、我々は生産スケジューラ導入のハードルを3つに大別しました。ここからはこの3つのハードルについて、個別に見ていきます。

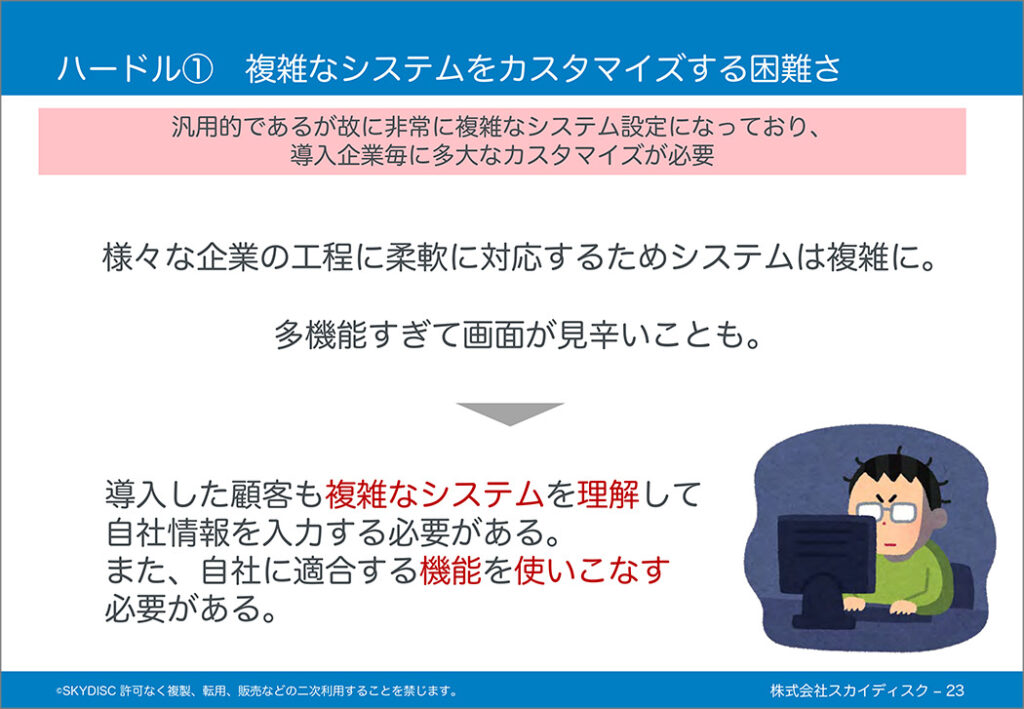

- 汎用的であるが故に非常に複雑なシステム設定になっており、導入企業毎に多大なカスタマイズが必要

- そのため、導入期間長期化、導入費用高騰

- オンプレミス提供の場合、導入後のメンテナンス・アップデートが容易にできない

ハードル① 複雑なシステムをカスタマイズする困難さ

まずは「複雑なシステムをカスタマイズする」という点です。

大企業や中小企業の区別なく、製造業各社は独自の生産計画を立案します。そのため、生産計画は様々な企業の工程や生産ラインを個別に考慮する必要があり、生産スケジューラは非常に複雑なシステムになります。導入する企業からすると、自社には必要のない機能も多く存在することとなり、現場から「運用しにくい」と声が上がります。

このように非常に複雑なシステムを理解し、自社に適合する機能を設定し、さらに使いこなす必要がある点は、生産スケジューラ導入のハードルを高くしています。

ここからは「導入検討時」「導入時」「導入後」の3つのタイミングに分け、失敗する理由をさらに深掘ります。

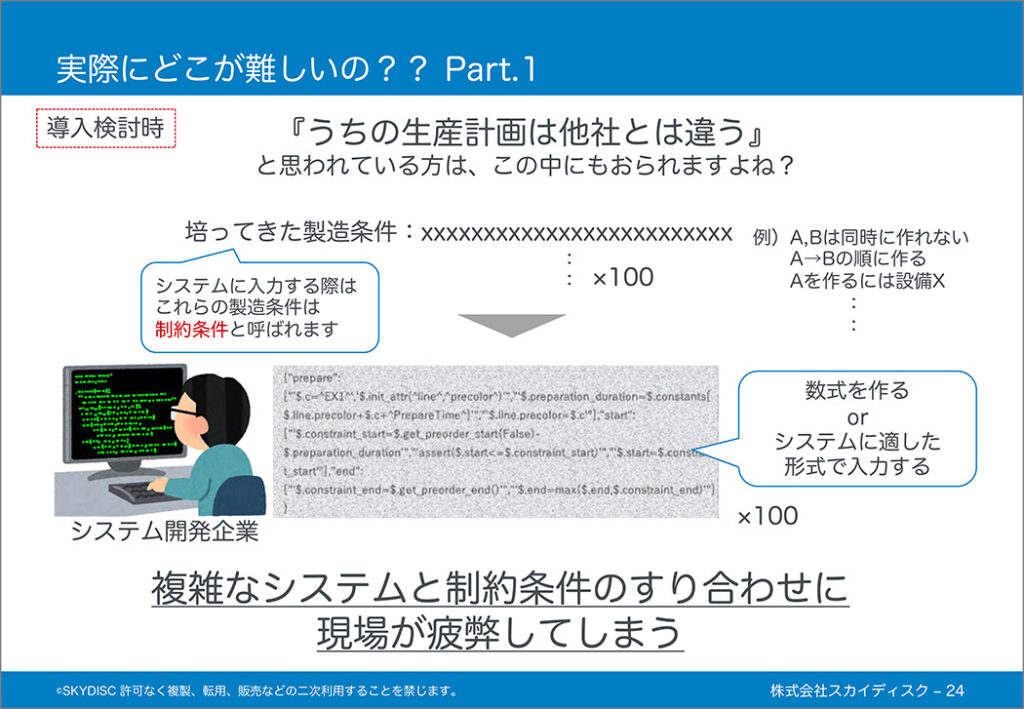

導入検討時には、複雑なシステムの把握が必要!

「うち(自社)の生産計画は他社とは違う」と思われる企業様も多いでしょう。実際に、製造業企業様ごとに培ってきた製造条件は異なり、これを生産計画に反映させる必要があります。

例として、現場では以下のような製造条件が多数存在します。(システムに入力する際には、製造条件は制約条件と呼ばれます。)

- 「AとBの製品は同時に作れない」

- 「A→Bの順に作る必要がある」

- 「Aを作るためには設備Xが必要」 ……等

仮に制約条件が100個ある場合には、100個の制約条件を、システムに適した形式で入力する必要があります。このように導入検討時には、非常に複雑なシステム設定の中で、適切に制約条件を入力できているか、全ての条件を確認する必要があります。これが非常に難しいポイントとなります。

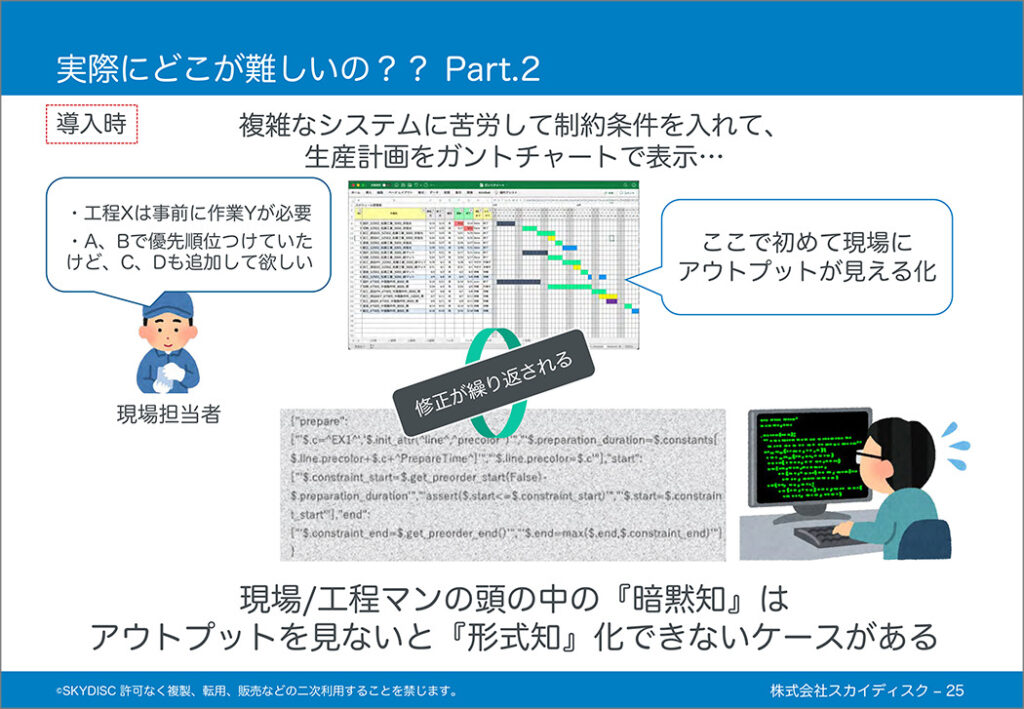

導入時の試運用で、設定作業は追加修正を繰り返す!

難しいポイントの2つ目は、試運用の段階で追加修正が発生する点です。この2点目は従来の生産スケジューラ導入において、特に難しいポイントです。

生産スケジューラでは、様々な制約条件をシステムに入力し、ガントチャートを表示した段階で初めて、現場担当者に生産計画が見える形になります。この時点で、試運用までに数カ月間以上の準備期間をかけた段階です。

しかし絶対に、現場担当者から「工程Xについては事前に作業Yが必要だよ」といった制約条件の抜け漏れが、フィードバックとして上がってきます。

すると、新たな制約条件をもう一度システムに即した形で入力し、反映させる必要があります。何度も繰り返し「実はこの条件もあったんだよね」と、現場から制約条件が出てくるようであれば、追加修正も同様に繰り返されます。

修正が繰り返される背景として、多くの担当者の方は熟練の勘や経験をフル活用して生産計画を立案されています。このため生産スケジューラの導入においては、実際にアウトプットを確認しないと、頭の中の「暗黙知(ノウハウ)」が形式知化できないケースが数多く存在します。暗黙知が明確になること自体は、非常に前向きな良いことです。しかし、生産スケジューラにおいては同時に、設定の手戻りが発生する難しいポイントになります。

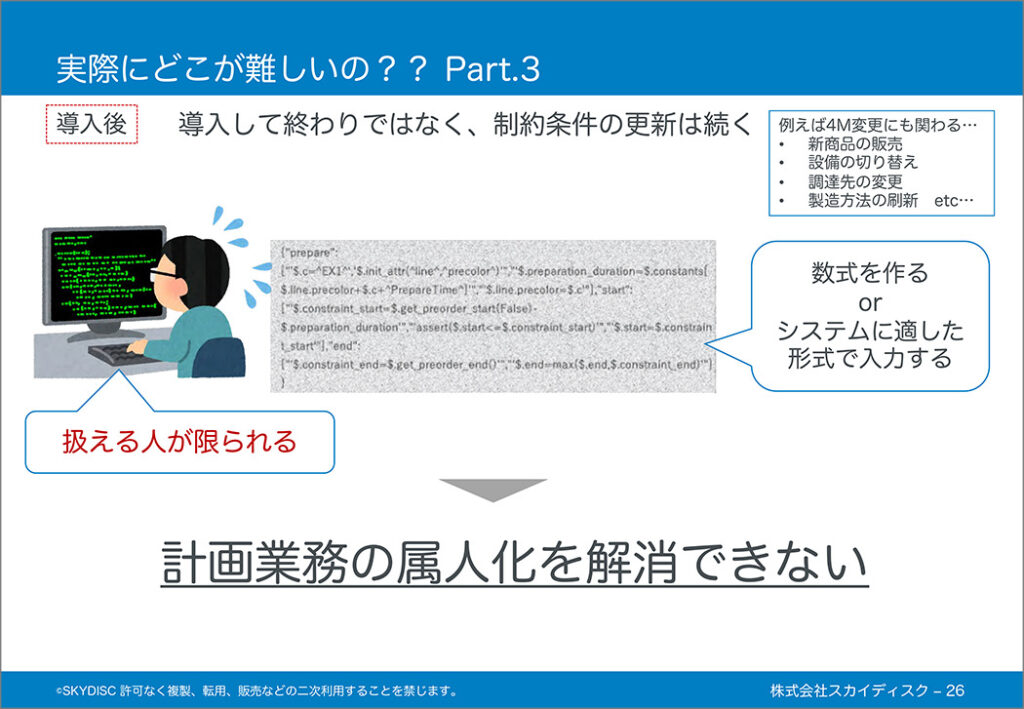

導入後も、生産現場では日々の設定変更が必要

生産スケジューラは導入して終わりではなく、導入後も制約条件の更新が必要となります。よくあるケースとしては、4M変更(※1)と言われる、新製品の販売や設備の切り替えなどによる更新です。また4M変更のような大きな条件変更の他にも、制約条件の微々たる変更は日々発生します。

こうした変更時には都度、システム開発会社やベンダー、もしくは自社のシステム担当者に、システムに適した形での再入力作業が発生します。

複雑なシステム設定により、一般的な生産スケジューラの導入では、システムを扱える人が限られ、そもそもの導入目的であった「計画業務の属人化解消」が実現できないケースも存在します。

ハードル② 導入期間長期化、導入費用高騰

1つ目のハードルは「複雑なシステムをカスタマイズする困難さ」でした。2つ目のハードルとしては、導入期間の長期化や導入費用の高額化が挙げられます。

| 期間 | 1〜2年以上 |

|---|---|

| 費用 | 500万円(パッケージ費)+数千万円(カスタマイズ費)+追加費用 |

表は、一般的な生産スケジューラの導入期間と導入費用を表したものです。また中には、運用開始まで2年以上の期間を要するケース、5,000万円を超える費用感になるケースも存在します。

従来型のシステム開発導入のフロー

こうした導入期間の長期化や費用の高額化はなぜ生じるのでしょうか。下図は、従来型のシステム開発の導入フローを示しています。カスタマイズが必要な生産スケジューラ導入に関しても、同様の形で開発が進みます。

プロジェクト開始後から半年〜1年以上をかけてようやくアウトプットを確認します。ところが、ハードル①で触れたように、実際のアウトプットを現場担当者が確認すると、ほとんどのケースで制約条件の追加が必要になります。

開発の手戻りは、導入期間のさらなる長期化をもたらし、追加のカスタマイズ費用など、コストの高額化も招きます。

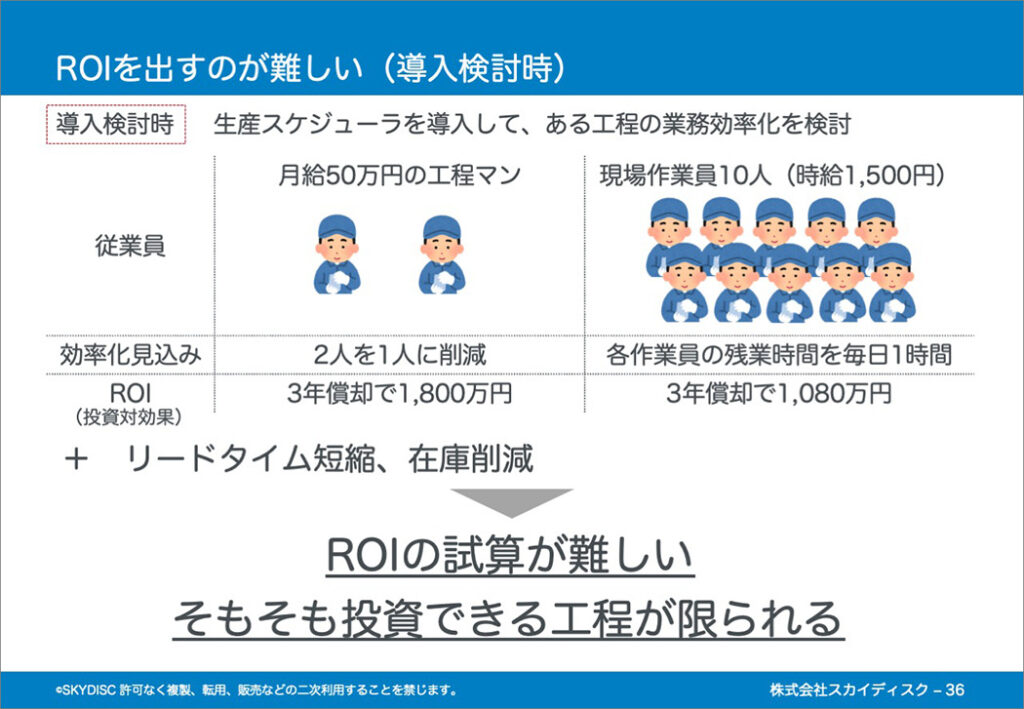

ROIを出すのが難しい

さらに、導入費用の高額化はROI(投資対効果)(※2)を出すことを難しくします。ここでは、仮に具体的な数値をおいて説明します。想定条件で3年償却のシステム投資として考えた場合、下記のROIが試算されます。

想定条件:

- 製造業企業が生産スケジューラ導入を検討

- 導入による業務効率化に興味を持つ

- 導入想定先は、工程マンが2名、現場作業員が10名いる工程

ROI試算:

- 月給50万円の工程マンを2人から1人に削減→3年償却で1,800万円の投資対効果を実現

- 現場作業員10人(時給1,500円)の残業時間を毎日1時間削減→3年償却で1,080万円の投資対効果を実現

ところが、導入コストに数千万円を必要とする従来の生産スケジューラでは、この試算では予算感として合いません。そのため実際の案件では、製造リードタイムの削減や在庫の削減による効果を試算の中に盛り込み、稟議を作成するケースもよく見られます。また、数千万円のシステム投資となると、ある程度規模の大きい工程や、高単価な製品を生産する工程に導入が限られます。

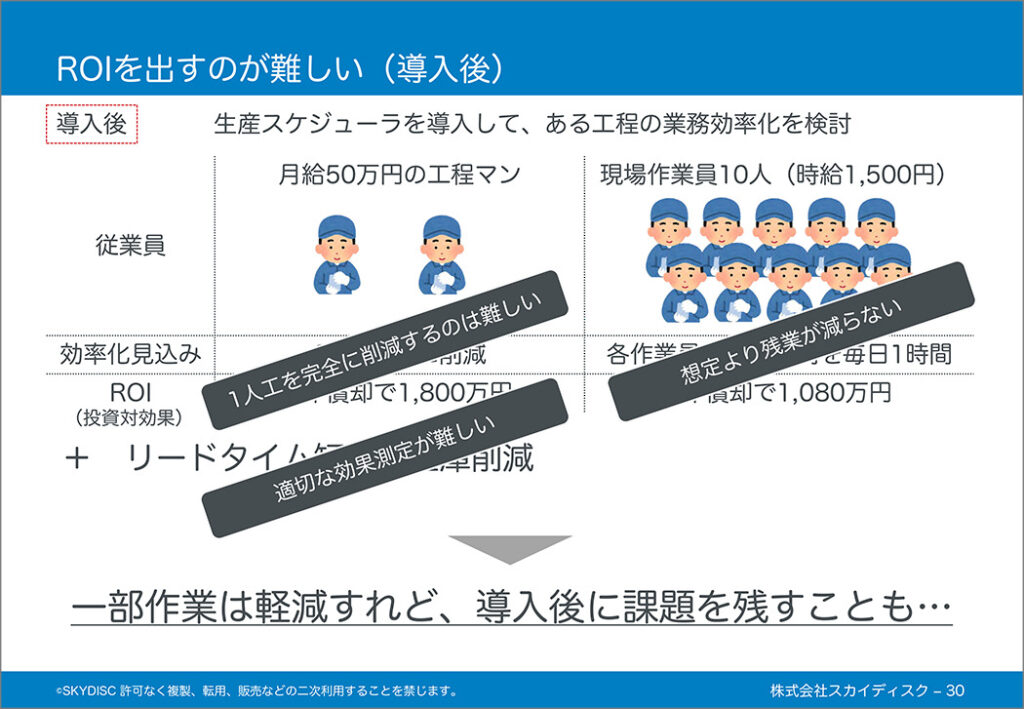

さらにプロジェクトを開始してみると、試算したROIが達成できないことがあります。先程の試算を例にすると、このような問題が考えられます。

- 「1人工を完全に削減するのは難しい」

- 「適切な効果測定が難しい」

- 「想定より残業が減らない」

確かに一部の作業の軽減をもたらすものの、同時に課題を残すことも多いプロジェクトと評価されます。

ハードル③ 導入後のメンテナンス・アップデート

3つ目のハードルは、導入後のメンテナンスやアップデートについてです。オンプレミス型で導入した場合はその導入後のメンテナンスの負担が大きく、機能のアップデートが容易にできないという問題があります。オンプレミス型は、サーバーを購入し、その中にシステムを構築する手法です。これは生産スケジューラに限らず、サーバーやシステムの保守の部分で、担当者に重い負担がのしかかる手法です。

また一般的に5年前後で保守期限は切れるので、その際にアップデートやリプレイス対応をする業務が発生します。5年も経つと、担当者が変更している可能性も高くなるため、引き継ぎ業務の負担も大きくかかります。さらに、自社の状況は常に刻一刻と変わる中、都度それに合わせた設定の変更や、技術の進歩に合わせた機能の追加の必要性に迫られます。

この問題については、経済産業省もDXレポートにて「2025年の崖」として警鐘を鳴らしています。

参考:経済産業省『DXレポート ~ITシステム「2025年の崖」克服とDXの本格的な展開~』

導入のハードルまとめ

ここで改めて、生産スケジューラ導入のハードルについて整理します。こうしたハードルにより、生産スケジューラ導入は、ROIが見込まれる工程や製造ラインに限定されます。

生産スケジューラ導入のハードル

- 汎用的であるが故に非常に複雑なシステム設定になっており、導入企業毎に多大なカスタマイズが必要

- そのため、導入期間長期化、導入費用高騰

- オンプレミス提供の場合、導入後のメンテナンス・アップデートが容易にできない

導入した後もやっぱり問題は発生!?

加えて、ROIを見込み導入にチャレンジした工程においても、問題は発生します。

- 特に複雑な製造工程で行うので、制約条件の整理にも時間がかかる

- やっとアウトプットがみれるのは9ヶ月後!?

- 可視化できた段階で現場から追加で暗黙知が出てくるので修正が大変

- 追加工数発生!追加費用も?

- 結局頓挫 or 途中で導入しても満足に使われない

こうした多くの問題の結果として、今回のセミナータイトルにもなっている、生産スケジューラの導入が90%失敗している現状があると考えられます。

ハードルを乗り越えるために・・・

生産スケジューラの導入は90%失敗する。こうしたハードルを乗り越えるため、スカイディスクではAIを活用したSaaS型のプロダクトとして「最適ワークス」を提供しています。

今回は導入のハードルを特に掘り下げてお話しましたが、一方でこのハードルを乗り越えて導入に成功すると、生産スケジューラは大きな効果をもたらします。次回の記事では、我々の「最適ワークス」が今回お話したハードルをどう乗り越えているのか、具体的に説明させていただきます。

導入を成功させるために必見のポイントもご紹介するので、ぜひご覧ください!

次回の記事はこちら:(後編)生産スケジューラ導入が90%失敗する理由 ~生産計画からはじめる現場DX~

生産計画・生産スケジューラについて、もう一度確認したい方はこちら:(前編)生産スケジューラ導入が90%失敗する理由 ~生産計画からはじめる現場DX~

※1 4Mとは、Man(人)、Machine(機械)、Material(材料)、Method(方法)の4つの要素を指し、生産ラインの品質管理を正確に行うために欠かせない考え方。

※2 ROIとは、”Return On Investment”の略称。日本語では「投資対効果」の他、「投資収益率」「投資利益率」とも呼ばれ、投資に対してどの程度の効果(利益)が上がるかを調べる際に使われる。

AIが生産計画を自動立案!生産計画・管理のDXを支援する製造業向けSaaS。工場の生産キャパ・製造進捗を可視化。納期回答の精度向上、残業時間を削減など中小・中堅工場での業績改善をサポート。専任エンジニア不要で使える!圧倒的コスパを実現。