- コラム

エクセルによる納期管理はもう限界?生産計画の自動化と効率化を実現する方法

目次

- そもそも、生産計画を立てる目的とは

- 中小製造業における生産スケジューラ導入の現状

- エクセル(Excel)のメリット・デメリット

- エクセルのデメリット:属人化

- エクセルによる生産計画の限界

- 生産システム導入が進まない理由

- 導入ハードルの低い生産計画システム「最適ワークス」

- エクセルと生産スケジューラの違い

はじめに:エクセルは悪者ではない!

まずお伝えしたいのは「エクセル(Excel)が悪いわけではない」ということです。エクセルは、非常に便利なツールであることは間違いありません。どのツールにも長所・短所、得意なこと・不得意なことがあります。

本日はその点を踏まえ、エクセルの特徴から生産計画の自動化の可能性までお話していきます。

生産計画「あるある」な現場のお悩み

生産計画担当者の皆様は、日々このようなお悩みを抱えていませんか?

- 就業時間を過ぎた後に翌日の計画を立てる必要があり、それだけで4〜5時間も残業している

- 一生懸命に作成した計画だが、トラブルによってすぐに台無しになる

- 「自分しか生産計画を立てられない」という状況に陥り、気軽に休暇取得することができない

こういった状況では、生産計画担当者は、非常に大きな負担を抱えています。これらの問題に対し、「生産計画の自動化」は非常に有効な手段です。

そもそも、生産計画を立てる目的とは

「生産計画の自動化」のお話に進む前に、「そもそも生産計画はなぜ必要か?」を改めておさらいします。

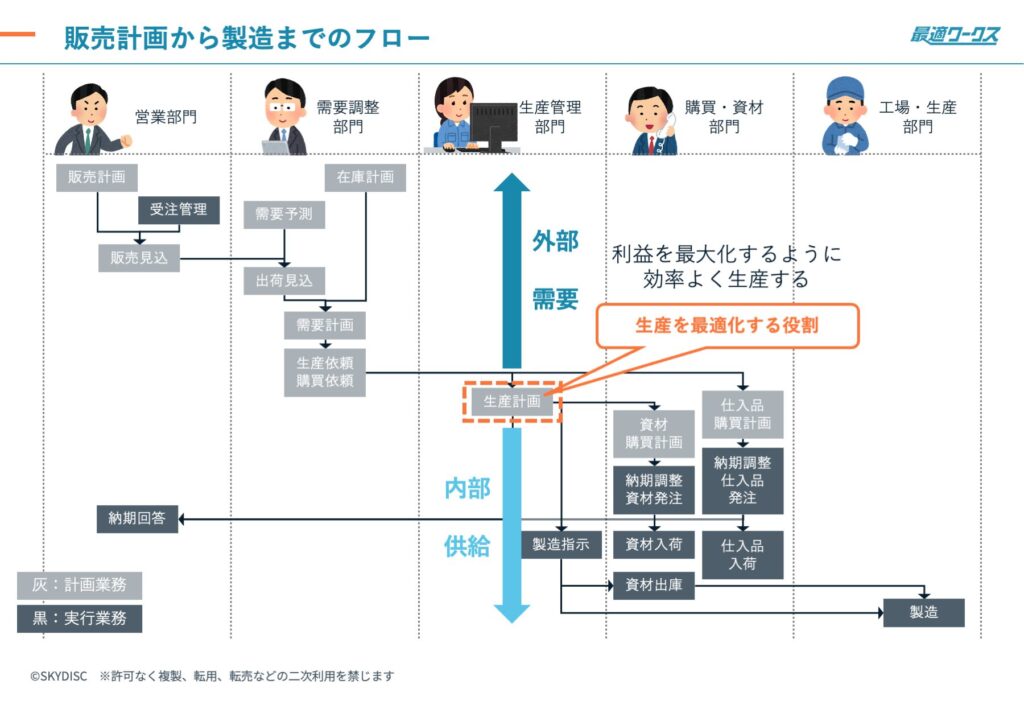

生産計画の目的は、ただ「納期を守る」ことだけではありません。「QCD、すなわち品質(Quality)、コスト(Cost)、納期(Delivery)を最適化し、利益を最大化する」ことが重要です。

生産計画は、需要サイド(営業)と供給サイド(製造、調達)を繋ぎ、「利益を最大化し、生産を最適化する中心的な役割」を担う重要な業務です。生産計画業務には、多くのステークホルダーが関わり、それぞれとの調整が求められます。そのため、考慮すべき要素が多岐にわたります。

中小製造業における生産スケジューラ導入の現状

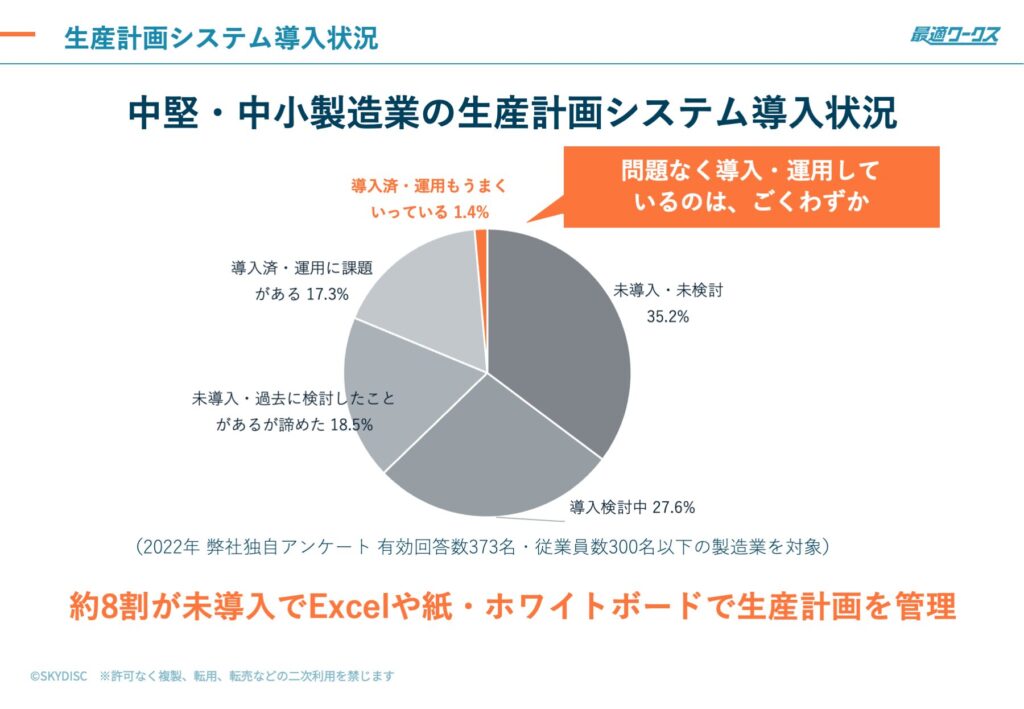

こうした課題を解決するツールとして生産計画システムが存在します。いわゆる「生産スケジューラ」と呼ばれ、自動で生産計画を立案するためのシステムです。

「じゃあ、それを導入すれば良いか」というと、現実はそう簡単ではありません。

次のグラフは、過去に従業員300名以下の製造業企業を対象にしたアンケート結果です。なんと、生産スケジューラを導入し、運用が上手くいっている企業はわずか 1.4%という驚きの数値がでています。多くの企業でシステム導入が難航しているのが現状です。

「では、どのように生産計画を管理しているか」というと、大半の企業は、紙か、エクセルで管理されています。

エクセル(Excel)のメリット・デメリット

エクセルは、なぜ多くの企業で利用されているのでしょうか?ここからエクセルのメリット・デメリットについてお話します。

エクセルのメリット

- 柔軟性の高さ

エクセルは自由度が高く、帳票や図表を自由に作成可能です。プロジェクトに特化したガントチャートや生産計画表なども簡単に作れ、その柔軟性が大きな強みです。 - コストの低さ

多くのパソコンに標準搭載されており、導入のハードルが低いです。新たなツールを導入する必要がなく、既存の知識やスキルを活かして、トレーニング不要で利用できる点も大きなメリットです。

生産計画におけるエクセルの使われ方

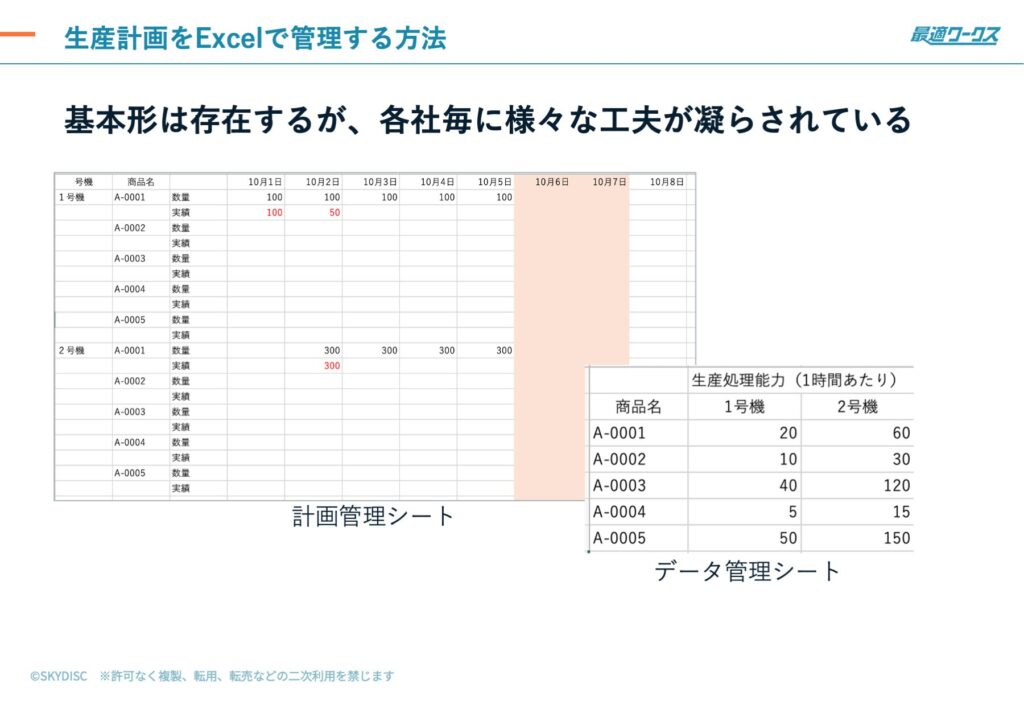

生産計画をエクセルで作成されている企業では、次のような形で管理・運用されているケースが多いです。

基本的な形式:横軸に時間軸、縦軸に設備

横軸に時間軸、縦軸に設備を配置する形式が一般的です。逆の配置になることもありますが、主な目的は「各設備ごとの生産能力を管理する」ことです。

製品別・条件別に個別シートを管理

製品別や条件別に個別のシートを作成し、データ管理用のシートを別途用意しているケースもあります。

企業独自のルールが反映

生産計画シートには、実績の記録やトラブル発生時の詳細記録が書き加えられるなど、その企業独自の運用ルールが反映されることが多いです。このため、同じ「エクセルでの生産計画」といっても、企業ごとに管理方法は千差万別です。

エクセルのデメリット:属人化

エクセルは柔軟性が高い反面、「属人化」という課題が発生しやすいツールです。

なぜなら、シートの形式や運用ルールが企業ごとに異なるだけではなく、特定の担当者に依存しやすいためです。「このエクセルの構造はAさんにしかわからない」といった状況が起こりやすく、その結果、担当者が交代すると運用が困難になるケースがあります。

また、多品種少量生産の現場では、考慮すべき要素が多く、管理が非常に複雑になることがあります。例えば、前後の製品によって段取り時間が変化するようなケースでは、エクセルで以下のような運用が行われることがあります。

- 個別シートの作成:各製品ごとにマスターシートを用意し、製品番号や名前、次に続く製品情報を登録。

- 関数を活用した管理:VLOOKUP関数などを使用して前後の製品の組み合わせを照合し、段取り時間を算出。

こうした運用により一定の管理は可能ですが、条件が増えるほど手作業が多くなり、エクセルの構造が複雑化し、日々の運用が煩雑になる傾向があります。

エクセルの限界

エクセルは柔軟で多用途に活用できる一方で、以下のような課題も伴います。

- ブラックボックス化

自由にカスタマイズできる一方で、運用ルールが明文化されないため、特定の担当者に依存する運用になりやすい。業務が属人化しやすい。 - ヒューマンエラーの発生

手動入力が多いため、ミスが避けられない。 - 自動化の困難さ

高度な自動化にはマクロやVBAの知識が必要で、対応できる人材が限られる。業務が属人化しやすい - 管理の煩雑化

データが増えれば増えるほど、ファイルサイズが肥大化し、処理速度が低下する。

エクセルによる生産計画の限界

ここで、エクセルによる生産計画の限界を整理してみます。エクセルは非常に便利なツールですが、以下のような課題も伴います。

自由なカスタマイズによるブラックボックス化

エクセルの最大の強みである「自由にカスタマイズできる」という点は、同時に課題を引き起こす原因にもなります。各担当者が自由に操作できるため、計画のフォーマットや運用ルールが統一されないケースが多いです。

結果、生産計画業務が属人化し、ブラックボックス化することがあります。誰が作成した計画か分からなくなったり、別の担当者が内容を理解できずに業務が滞る、といった事態が生じやすくなります。

ヒューマンエラーの発生

エクセルは手動入力する部分が多いため、入力ミスが発生しやすくなります。「ブック保護」や「入力制限」機能を駆使したエラー防止方法もありますが、複雑な入力や膨大なデータを扱う場合には、人的ミスが完全には防ぎきれないのが現実です。

さらに、複数人での同時編集が難しく、トラブルの原因になることもあります。最近は機能改善されつつありますが、それでも「誰がどこを編集したのか」を正確に追跡することは難しく、トラブルの原因になることが多いです。

自動化の限界

エクセルは生産計画のような、複雑な業務を自動化する目的で作られたツールではありません。エクセルで自動化を進めるには、マクロやVBA(Visual Basic for Applications)の知識が必要になりますが、対応できる人材が限られているというケースがあります。その社員が退職したり、不在になった場合には、システムが機能しなくなるリスクが発生します。

また、エクセルは専門職向けのシステムではないため、運用の中でファイルが肥大化してしまう問題もあります。こうなると、処理速度が低下したり、データ共有が難しくなるなどの問題が出てきます。実際に、企業様の中には「気づいたら生産計画のファイルがギガ単位になっていた」というケースもありました。

エクセルを使い続けるべきか

これらの課題を踏まえると、「最終的に生産計画の自動化を実現したい」という場合、エクセルではなく、専用のソフトを導入する方が適していると考えられます。

専用ソフトは、生産計画業務に特化して設計されているため、ブラックボックス化やヒューマンエラーといった課題を解消することが可能です。また、メンテナンスのしやすさにより、長期的な運用がスムーズに進むというメリットもあります。

ただし、エクセルで生産計画を管理した方が良いケースもあります。無理に他のツールへ移行せず、エクセル活用が適当なのは以下のようなケースです。

高度なマクロやVBAで運用が確立している場合

既に高度なマクロやVBAがエクセルに組み込まれ、計画管理が完全に機能している場合です。ツールは目的を達成する手段なので、エクセルで十分に目的を達成できているなら、無理にツールを移行する必要はありません。

独自の制約条件を細かく管理したい場合

市販のシステムやSaaS製品は汎用性を重視して設計されています。そのため、カスタマイズ対応可能であっても限界があります。エクセルの高い自由度を活かし、独自の要件を細かく反映したい場合も、エクセルをさらに磨き込んで運用するのは合理的な選択肢です。

ただし、ここで注意すべきは「環境の変化」です。例えば、4〜5年後に現在の設定や仕組みをそのまま運用できるかどうか。担当者の異動や退職などにより、メンテナンスできる担当者がいなければ、せっかくの仕組みが使えなくなり、生産管理の目的が果たせなくなるリスクがあります。

エクセルを活用し続けるか、他のツールへ移行するかは、将来を見据えて慎重に判断する必要があります。

生産システム導入が進まない理由

さて、先ほどもあった通り、生産計画のシステム化に成功している企業は少数です。実際、約8割の企業が現在もエクセルで生産計画を管理しているのが現状です。

多くの企業が生産システム導入に踏み切れない理由として、以下の3つのハードルが挙げられます。

カスタマイズの必要性と暗黙知の壁

生産計画には多くの「制約条件」が暗黙知として現場に蓄積されています。例えば「生産計画をどのように作っているか?」は、日々の経験や感覚で積み上げられているため、担当者がすべて言語化するのは難しいものです。

ゆえに、要件をシステムに落とし込むには膨大な時間や労力がかかります。この難しさが、導入期間の長期化やコストの増大につながっています。

導入コストの高さ

従来の生産スケジューラは、導入期間が長く、費用も高額になる傾向があります。導入期間が6ヶ月から1年、数人月の工数が必要になります。初期ライセンス費用を含めると、数千万円程度の投資が必要になるケースも一般的です。こうした高額な初期費用が、導入の大きな障壁となります。

一方、スカイディスクの「最適ワークス」は、月額15万円という定額でご提供しており、このハードルを大幅に下げられると考えています。

導入後のメンテナンス負担

従来の生産スケジューラでは、設定変更やアップデートが難しく、ベンダー依存になりがちです。設定変更がベンダー依存となると、手間やコストがかさむだけではなく、心理的負担がシステム活用を妨げる一因になります。

システム導入後に、「数千万円をかけて導入したシステムが使い物にならなかった」「完成後もメンテナンス負担が大きく、最終的に運用を諦めた」という声も少なくありません。こうした背景には、システムの複雑さや、現場のニーズと合致しない仕様が原因として挙げられます。

導入ハードルの低い生産計画システム「最適ワークス」

これらの課題に対応するために開発したのが、生産計画自動化ツール 「最適ワークス」 です。

- AIを活用し、効率的な生産計画を自動で立案する

- 直感的で分かりやすい 画面設計。計画の詳細や進捗を簡単に把握できる

- 設備への割り付けを指示するだけで、条件に基づいた計画を自動作成

- 計画立案の負担を大幅に軽減し、属人的な作業を削減

- 計画が常に最適化され、人的ミスを防ぎつつ、精度の高い生産管理が実現

「最適ワークス」のメリット

AIによる効率的な生産計画

「オーダーに対して、いつまでに、どの製品を、いくつ作るか」といった指示を受けて、自動的に条件に基づいた効率的な生産計画が作成されます。設備やスタッフの空き状況、納期を考慮した計画が自動生成されます。

AIは膨大な組み合わせを瞬時に評価し、最適なリソース配分を実現します。これにより、生産現場での負担軽減と作業効率の向上が可能です。

このプロセスは、エクセルでの計画作成では極めて実現困難です。関数やグラフを組み合わせてある程度対応することは可能ですが、条件に基づく自動化と最適化は非常に手間がかかります。

柔軟な計画調整

突発的な変更にも柔軟に対応できます。

従来、エクセルや紙で計画を立てている場合、変更が発生すると大きな手間がかかります。「計画を消しゴムで消して何度も作り直すより、そのまま作業を進めた方が早い」という状況で、こうした問題を解消できます。

部門間の連携強化

複数部門が同じ画面を共有し、リアルタイムで情報共有が可能です。

例えば、営業部門が「この計画はいつ完成するのか?」と確認したい場合や、生産管理部門が「このオーダーを追加したらどうなるか?」とシミュレーションを行いたい場合でも、瞬時に情報を共有できます。このように、判断のスピードが向上し、部門間の調整もスムーズになります。

エクセルと生産スケジューラの違い

エクセルは自由度が高いものの、ルールベースの計画立案や効率的な処理を行うには限界があります。一方で、生産スケジューラは生産計画に特化した専用ソフトです。その中でも「最適ワークス」では、AIを活用することで、これらの課題を解決し、最適な生産計画を実現します。

エクセルでは過去、現在、未来の計画を同時に管理するだけでも多くの手間がかかりますが、生産スケジューラを活用することで、これらの負荷を大幅に軽減できます。自動化や効率化、柔軟な対応、部門間の連携強化など、専用システムでしか実現できないメリットを享受できます。

「最適ワークス」の価値

「最適ワークス」は、単なる自動化ツールではなく、納期回答の迅速化、効率的で根拠に基づいた計画立案、生産効率化、不良品削減、納期遵守を実現するツールです。

- 納期回答の迅速化

取引先への回答スピードが上がり、信頼が向上。次回発注への繋がりを強化。 - 効率的で根拠に基づいた計画立案

製造現場と連動し、生産効率化、不良品削減、納期遵守を実現。これにより、経営に大きなインパクトを与えるツールとしてご活用いただけます。

リスケジューリング機能のご紹介

例えば、生産現場では、突発的な設備メンテナンスが発生することがあります。このような状況に対応するため、「最適ワークス」は柔軟なリスケジューリング機能を提供します。この機能により、多くの企業が抱える課題を効率的に解決できます。

- 計画を柔軟に変更可能

設備や日時を指定してイベントを登録し、変更したくない計画を除外するなどの柔軟な調整が可能です。 - リスケ前後の計画を比較表示できる

リスケ前後の計画を比較表示し、問題がなければ確定ボタンで計画を進められるため、エクセルでは手間がかかるこうした調整も、「最適ワークス」なら直感的に操作できます。

まとめ

生産計画の立案業務は、製造業において製販の要となる重要な役割を担っています。しかし、エクセルでの運用には限界があり、属人的な課題を抱えやすい現状があります。

こうした課題を解決する手段として、「最適ワークス」のような専用システムの導入があります。生産計画の自動化・効率化を通じて、現場の負担を軽減し、業務全体の生産性を向上させることができます。

システム導入には一定のハードルが存在しますが、私たちはこれまで培ってきたノウハウを活かし、全力でサポートさせていただきます。ぜひ、「最適ワークス」を通じて、生産計画のDXを一緒に実現しましょう!