生産スケジューラ導入のハードルとなる、マスターデータの設定をスムーズに進める

- 化学メーカー様

- 化学

- (会社規模:1000名以上)

- その他

-

課題- 担当者は複雑な条件を考慮した計画作成が求められ、作業負荷が高い

- 計画作成には熟練のスキルが求められ、作業が属人化している

- 設備の稼働状況は、計画担当者が把握できていない(計画を見える化したい)

- 繁忙期に敷く2交代制のタイミングを、判断しやすい状態にしたい

-

解決策- 計画作成に専門スキルを必要としない、生産スケジューラを導入する

- 生産スケジューラを用い、最適な生産計画を自動立案。設備ごとの稼働状況も把握する

-

効果- 計画作成ノウハウの形式知化

- 生産計画の自動立案により、計画担当者の作業負荷を軽減

- 最適化された生産計画から、2交代制を敷くべき時期を検討・把握できるように

- スモールスタートによる導入で、約1ヶ月で初回アウトプットを確認できた。

背景と経緯

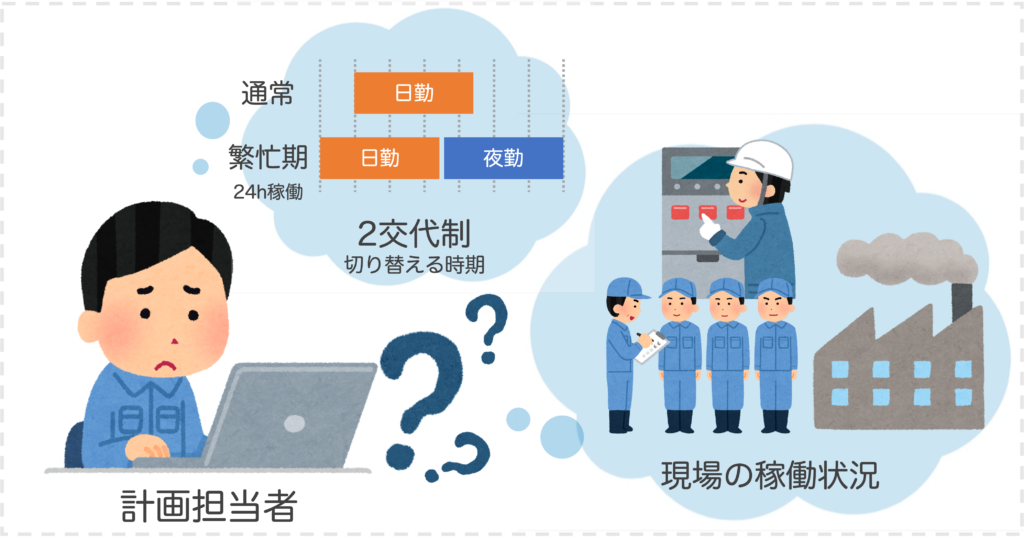

とある大手化学メーカーでは、計画担当者が「◯日に製品Aを△個生産する」といった生産計画を立案し、この計画をもとに現場が製造を行なっています。

このメーカーでは、繁忙期には工場の24時間稼働のために作業員の2交代制を採用しており、計画担当者がこの2交代制に切り替える時期を決めています。しかし、担当者は設備や作業員の稼働状況までは把握していないので、この2交代制に切り替える適切なタイミングを決めるのが難しく、とはいえ、新たに稼働状況まで把握するというのは現実的ではありません。

計画担当者は工場内の稼働状況は把握できない

他にも、計画業務においては、製造現場ごとに複雑な制約条件があることで、計画担当者にかかる作業負荷、担当者への業務の属人化なども課題になっており、担当者は、従来の手法による生産計画作成に課題感を持っていました。

こうした課題を解消するため、生産スケジューラの導入を検討開始。コスト面の条件に加え、今後の他工場への横展開では、自社の幅広い製品ラインへの対応が必要であることも考慮し、制約条件を柔軟に設定できる最適ワークスの導入を決めました。

生産スケジューラの導入時にハードルとなるマスター設定

まず取り組んだのが、スケジューラの心臓部とも言えるマスターデータの設定です。

マスターデータとは、生産スケジューラが計画を立案する上で、あらかじめ登録しておく製品、工程、設備、スタッフ情報などのデータです。実際に、スケジューラで個社ごとの製造条件(制約条件)を考慮した生産計画を立案できるかは、このマスター設定が鍵を握ります。

一方で、こうしたマスター設定は、しばしば生産スケジューラ導入のハードルとなります。マスター設定には、深い業務知識とシステム理解の両方が必要となります。また、システム導入で一般的な、初期設定で要件定義を原則完結させる手法では、工数が莫大となる上、現場の複雑な製造条件を網羅して設定することは困難を極めます。

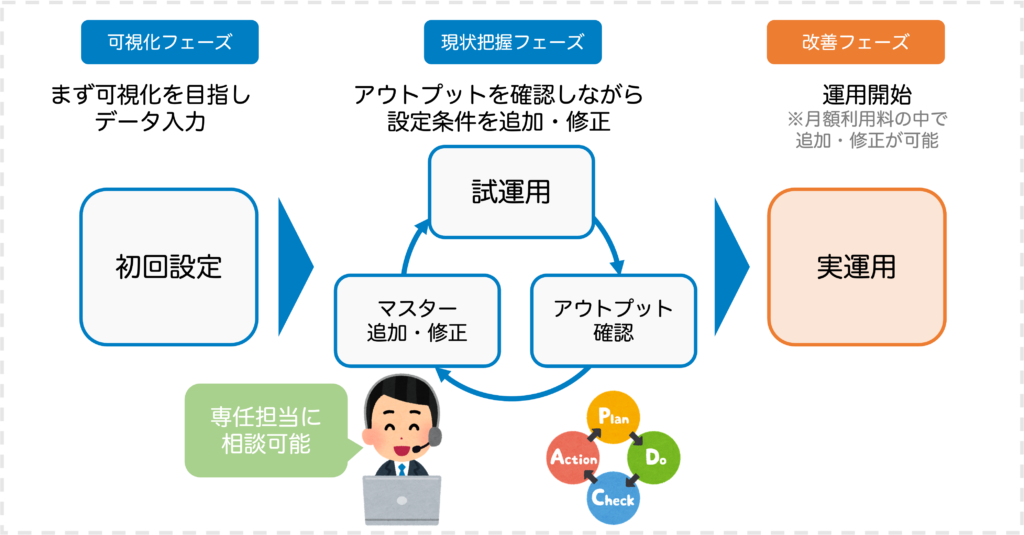

最適ワークスでは、制約条件を付け外しながら、立案された生産計画について高速にPDCAサイクルを回す、という形で導入を進めます。アウトプット(生産計画)を確認しながら制約条件を検討するので、ハードルを抑えながら、現場に合ったスケジューラの導入が可能です。

※1 また、最適ワークスは独自開発のマスターデータ作成エンジンを搭載しており、従来より容易に、かつ短期間にマスターデータを作成・更新が可能となっています。

生産スケジューラ導入のカギは「スモールスタート」

アウトプットをベースにして、高速にPDCAサイクルを回しながら進める導入手法を、スカイディスクでは「スモールスタート」と呼び、推進しています。

今回の事例では、次の2点の取り組みもあり、「スモールスタート」による導入がスムーズに進捗しました。

スモールスタートによる導入イメージ

1. まずは生産スケジューラの適用範囲を限定し、徐々に範囲を広げる

導入予定の工場において、製造している製品は多岐にわたり、制約条件も製品それぞれに異なるため、一度での設定は難易度が高く、工数が膨大になってしまいます。そこで、当初の適用範囲を一部の工程に限定し、工数を最小限に抑えながら、自社に必要となる制約条件が設定できているか、アウトプットを基に確認することにしました。

適用範囲を限定した効果で、初回のアウトプットは約1ヶ月という短期間で確認できました。その後は、適用範囲を拡大していきながら、アウトプットを基に制約条件を検証するPDCAを回していきました。

2. 密なコミュニケーションで疑問を解消しながら設定を進める

最適ワークスの導入においては、各社ごとに専任担当がサポート(※2)します。今回の事例においても、ほぼ毎日、専任担当と連絡を取り合い、疑問点を都度解消しながら導入を進めました。また、マスター設定のタイミングでは、オンラインミーティングを繋ぎながら、一部の製品のマスターデータを一緒に設定しました。

※2 専任担当(カスタマーサクセス)によるサポートは、ベーシックプラン以上のお客様が対象となります。

計画担当者は、既存の業務で考慮していた制約条件は、最適ワークスに置き換え可能だと実感。今後は、製品特性がそれぞれ異なる他工場や協力工場への導入も検討しています。

結果まとめ

- 生産計画の自動立案により、担当者の作業負荷が軽減。

- 生産スケジューラにより最適化された生産計画から、2交代制を敷くべき時期を検討・把握できるようになった。

- 専任担当と密に連携して進めたことで、つまずきやすいマスター設定においても、スムーズに導入が進捗。計画作成ノウハウを形式知化

- 加えて、当初の適用範囲を限定したことで約1ヶ月という短期間で初回アウトプットを確認。その後もアウトプットを基にした改善サイクルを回すことで、短期間で現場の実情に合ったマスター設定ができました。

お役立て資料一覧へ

生産計画にお困りの方に向けたお役立ち資料、最適ワークスの概要や活用例まで、幅広く資料をご用意しております。ぜひ一度ご覧ください。