- コラム

車体の傷を検出するAI研究例

自動車産業について

まず自動車製造業界の概要をおさらいしてみましょう。

自動車産業の世界市場

経済産業省の調査によると2014年の国内自動車製造業の製品出荷額等は53兆3101億円で全製造業の17.5%に相当するそうです。 しかし世界的な販売は米国市場と中国市場がけん引しています。中国の2017年の新車販売台数は前年比3.0%増の2887万8900台であり世界最大の市場に成長したそうです。同2017年、四輪車の国内生産台数は968万4146台(前年比5.2%増)うち国内販売台数は523万4166台(同5.3%増)だったとのことです。 15年春から軽自動車を中心に好調でしたが、メーカーの無資格検査が発覚した問題でやや動きが鈍りました。

国内の自動車メーカー

国内の自動車製造業の主な銘柄は以下のような会社です。 トヨタ(純利益1兆円以上)、本田、日産、スバル、マツダ、スズキ、いすゞ、三菱自動車、日野、ダイハツ。

市場は国内に限定せず、中国や欧州での販売の伸びも好調のようです。

製造拠点もグローバルな企業が多く、いわゆる現地生産・現地販売の体制を取っているのが業界の特徴です。しかし拠点が多くなるほど品質問題のリスクが増えるため、属人的スキルに基づく品質保証ではなく、機械化や自動化が歓迎される代表的な業界であるとも言えるでしょう。

自動車製造プロセスの自動化

さて、機械化や自動化と一口に言っても、実際はひとつひとつの工程を細かく分割して一つ一つを無人化していくしかありません。自動車の製造には、どのような工程があるのでしょうか?

大きく分けると、開発・生産準備・生産の3つのフェーズがあります。それらは以下のように分割して考えることができます。

- 開発

- 企画

- デザイン

- 設計

- 試作・評価

- 生産準備

- 生産性検討

- 工程計画、設備検討、設備調達

- 設備トライ、品質確認、量産化

- 生産

- プレス

- 溶接

- 塗装

- 組立

- 検査

この中で、「生産」フェーズは、多くの作業がルーティーン(反復作業)なので機械化が最も進められているフェーズです。 しかしその中で「見た目」に関わる部分はなかなか自動化されていませんでした。 画像を読み取って何かを判断するという部分に関してはコンピュータの能力はまだまだ未熟だったからです。しかし「画像認識」こそは昨今のAI技術で大きく進歩した部分でもあります。

以下では、画像に基づく検査・診断のAI技術を紹介します。

画像に基づく検査・診断の海外事業者例

Nanonets

Nanonetsという会社があります。同社は、ブラウザベースで独自の機械学習モデルを作成できるサービスNanonetsを展開しています。

※機械学習モデルとは、いわゆる「〜ができるAI」です。用途によってその作り方が変わりますが、基礎に機械学習という共通の考え方があります。

一度作った機械学習モデルは「API(あるソフトウェアの機能や管理データなどを、外部の他プログラムから呼び出して利用するための仕組み)」にして自分の手元のアプリケーションで扱うことができます。

機能としては物体検出、画像分類、画像のセグメンテーションが挙げられています。そして代表的な使用用途として車体の損傷検出が挙げられています。

同社は、車の製造会社もこのソフトウェアを使うことを想定して開発を行なっているというわけです。実際に顧客には「Tesla(電気自動車の製造会社)」「BOSCH(自動車部品の会社)」などが含まれているそうです。

さて、このソフトウェアを使用する方法はAPIだけではなく、「Docker(仮想的な環境でソフトウェアを動かすためのツール)」、「モバイル(iOSやAndroidのアプリケーション)」もそれに含まれます。3通りの方法の中で開発者本人が便利だと思う方法を取ればよいというわけです。

Shelton Vision

イギリスのShelton Visionという会社も画像認識技術を用いた車体表面の欠陥検出をサービスの一環としています。 同社は「ディープラーニング(画像認識技術の発展をもたらした手法)」を用いて、以下の情報をリアルタイムに取ることができます。

- 欠陥の種類

- 欠陥の重大度

同社はパッケージ化された製品に加えて、カスタムソリューションとコンサルティングによっても顧客に価値を提供しています。同社のユニークな点は、他社の着目する「車体」とは層が違うという点で、簡単にいえば「内装」の傷の検出にコミットしています。

同社は、内装の損傷検出を行う際に同社のソフトウェアを使用する際の有用性を、簡潔に4つで表現しています。

- 品質管理の基準を設定できる

- 検査結果を監査して、ソフトの挙動を修正できる

- 損傷したコンポーネント(部品)を排出できる

- 人間の主観的な基準の変動を排除できる

これまでに同社の実績としては、内装(ヘッドライナー、ピラーファブリック、サンシェード、カーペット、ドアパネル、座席)に加えてトランスミッションベルトファブリック、エアバッグファブリック、タイヤコードを検査した経験があるようです。 世界中の様々な地域にサービスを拡げているようですが、日本ではまだ展開していません。

車体の欠陥を検出するAI研究例

「画像認識技術を用いた、自動車の表面欠陥検査システム」という最新論文は、AI技術を用いた自動車の外観検査の自動化を目指した技術の開発を紹介しています。

参照論文:Qinbang Zhou, Renwen Chen, Bin Huang, Chuan Liu, Jie Yu and XiaoqingYu, “An Automatic Surface Defect Inspection System for Automobiles Using Machine Vision Methods”,Sensors19(3), 644 (2019) DOI

この最新論文の要約は以下になります。論文ではまず冒頭で、世の中に起きている問題を説明しています。

「傷」や「へこみ」などの自動車表面の欠陥は、以下のような状況で発生します。

- 製造の過程

- 国境を越えた輸送の過程

傷やへこみのある自動車は、消費者の目の前に現れた時に消費行動にブレーキをかけるのは勿論のこと、購入されたとしても耐用年数が悪くなってしまいます。

さて、ほとんどの自動車製造業者では(また販売業者でも)検査プロセスは人間の視覚によって行われています。しかし、ご存知の通り人間の視覚というものは個々の人間によって認識にばらつきが生じます。そこで、人間の経験的主観を標準的な基準に落とし込めるために、人工知能の活用が期待されています。

しかし環境によって照明や鏡面による反射が実に様々なので、これまでのコンピュータ技術では車体表面の欠陥(傷やへこみ)を検査することは困難でした。

そこで中国の南京航空宇宙大学のQinbangら研究者は、車体の外形ラインやエッジ、ハンドルの周辺にある表面的な欠陥を検出できる、AISと呼ばれる新しい検査システムを発明しました。

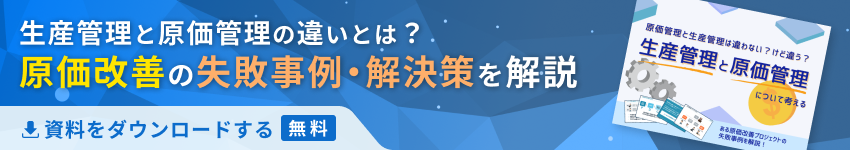

(図1)暗視野照明の様子

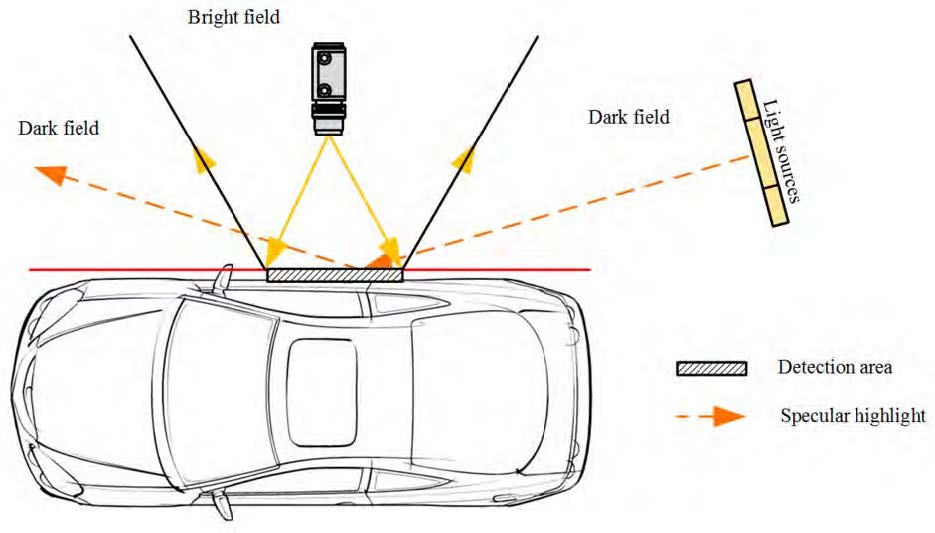

このシステムは、画像を取得したのちにそれを処理することがプログラムされています。 5つのプレーンアレイ電荷結合素子(CCD)カメラというデバイスを使用して、自動車の画像を5つの側面から収集します。

(図2)車両自動検査システムの実験室(a)車両検査室。(b)実験の様子。カメラは、スライドレールによってモーター駆動される3軸ロボットアルミニウムアームに取り付けられます。

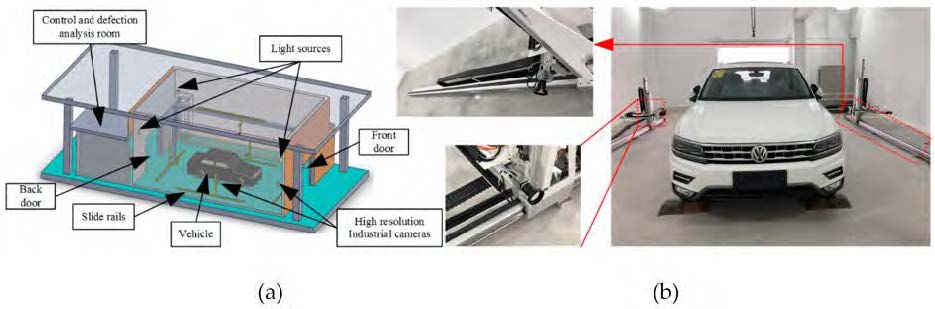

収集した車体の画像から欠陥候補を抽出するのには「マルチスケールヘッセ行列融合法」という手法を用います。そして以下の特徴を抽出されます。

- 形状

- サイズ

- 統計

- 発散特徴

それらの特徴から、以下の3つに分類されます。

- 擬似欠陥(傷やへこみに見えたが実際はそうではなかった)

- 傷(引っかき傷)

- へこみ

(図3)欠陥検出の手順

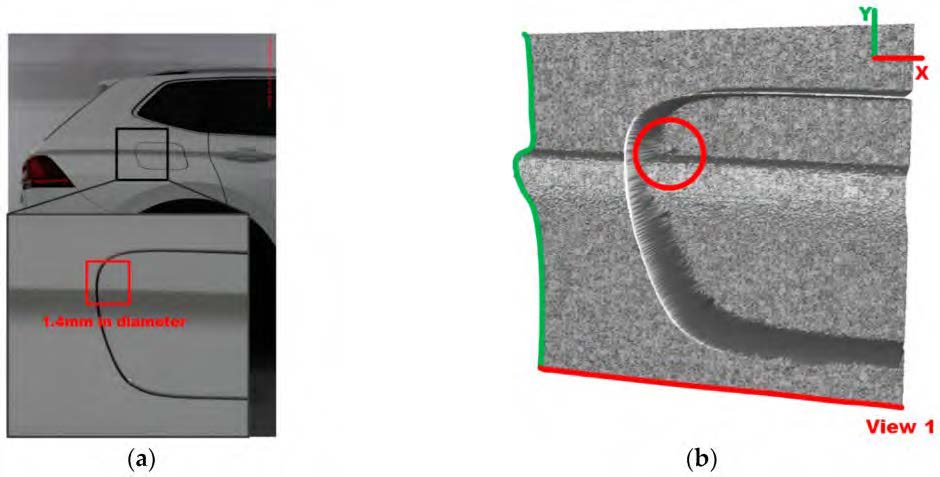

(図4)実証実験。燃料タンクキャップに近い場所の欠陥を見つけるアルゴリズムの検証

(a)検出領域。(b)領域の3D表示。

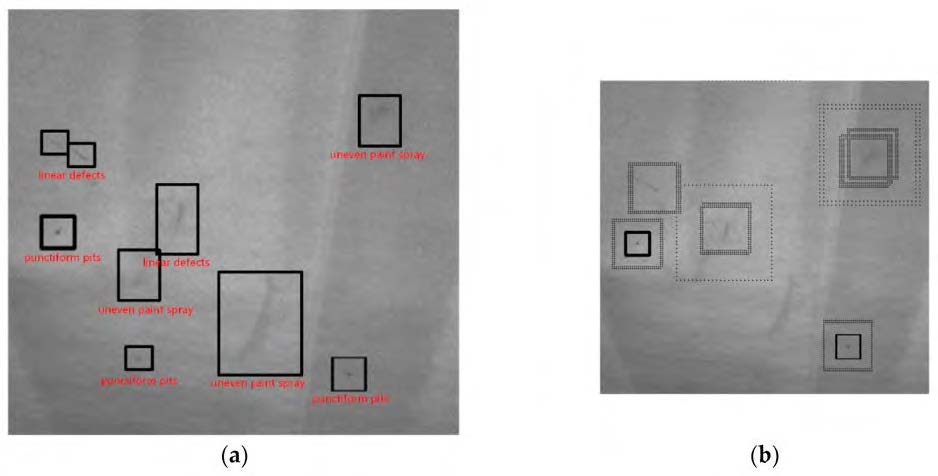

(図5)検出プロセス

(a)表面欠陥のグラウンドトゥルース(b)Jaime Molinaによって提案された3レベル検出法のエン

ハンスメントバックグラウンド減算の検出結果

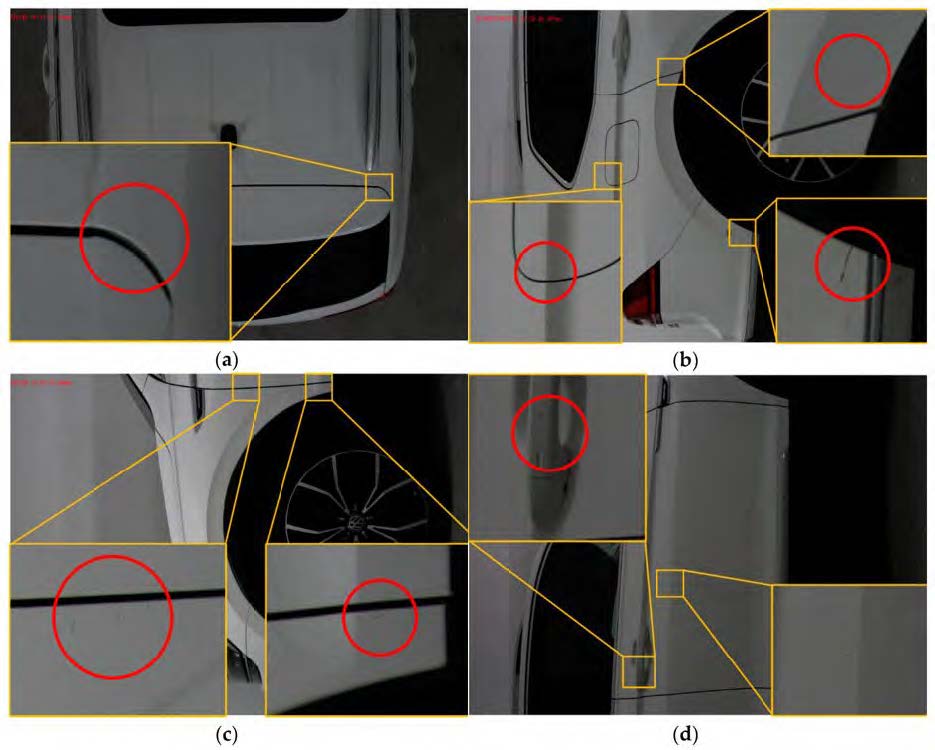

(図6)車体の様々な位置の欠陥の検出を示す検出例

(a)屋根上、本体トランクカバーの縁近く(b)フェンダー面(のエッジ付近)(c)燃料タンクのカバー、フェンダーの表面の端近く(d)ハンドル、スタイルラインの近く。

この技術は擬似欠陥の誤検出を防ぎ、傷の検出は97.1%、くぼみの検出は95.6%の精度を達成したそうです。

まとめ

本記事では、1. 自動車産業について、2. 海外事業者例、3. 車体の欠陥を検出するAI研究例の順に、自動車産業とAIとの関わりを「外観の検査」という観点から紹介しました。各項目のポイントをまとめると以下になります。

1. 自動車製造業について

- 世界的に見れば中国や米国の勢いがよいものの、国内業者の成績も好調です。

- 国内企業も海外で生産・販売するなど拠点数多く、ノウハウの標準化が求められています。

- 自動車製造業には3つのフェーズがあり「開発」「生産準備」「生産」に分けられます。

- それらも更に分割して考えられ、生産のうち「検査」にあたる段階のAIによる自動化は実現が期待されています。

2. 海外事業者例

海外には、AIによる車の外観検査を行うことをサービスの一環としている企業がいくつかあります。

Nanonets

Nanonetsという企業は、ブラウザベースで機械学習モデルを自ら構築することができるウェブソフトウェアを提供しており、できあがったAIは自動車の外観検査にも有効だと強調しています。

Shelton Vision

Shelton Visionという企業は、自動車の中でも「内装」の外観検査に特化している企業です。さらに内装のなかでも、どのパーツについて実績があるのかが明記されています。

3. 車体の欠陥を検出するAI研究例

外観検査は思った以上に奥が深いですが、応用技術の最先端はどこまで進んでいるのかを紹介しました。中国の工業系大学の研究者による論文によると、以下のようなことがわかっています。

- 傷やへこみのある車は消費者行動にブレーキをかける上に、耐用年数も悪くなる。

- 人間の目による外観検査を人工知能によって自動化するには、不規則な環境光や反射光の影響を加味しなくてはならず、困難であった。

- 研究者らは新しいシステム「AIS」を開発した。

- AISは検出した欠陥の形状やサイズから、欠陥の種類を特定できる。

- 結果、検出の精度は、(誤検出を避けて)それぞれ90%を超えました。

自動車産業においては、外観検査の自動化だけでも課題は多く、アプローチも様々なものがありそうです。まずはAIができることを見極めて、専門家と共に業務効率化を進めたいですね。

※この記事はAI論文紹介メディア「アイブン」様より、ご提供いただいています。

生産計画サービスの導入なら最適ワークス!導入効果と、導入のしやすさが特徴です。

最適ワークスの特徴と導入効果

最適ワークスとはAIを活用した生産計画の可視化・カイゼン支援サービスです。

最適ワークスは、スモールスタートによる導入のしやすさで、高い評価をいただいています。

まずは小さな範囲から導入可能。徐々に計画精度を上げ、リスクを抑えながら段階的な改善を進めることができます。

この過程において、生産計画のDXに経験のある専門スタッフが、失敗しないシステム導入を支援します。

導入事例

・株式会社スザキ工業所様様

適切な生産の見通しにより、残業時間を20%削減。納期遅延30%を解消しました。

・株式会社ミツワケミカル様

海外2工場の生産計画DXを実現。計画ミスによる過剰・過小製造ゼロにしました。

・旭電器工業株式会社様

カン・コツが必要な計画立案から脱却。生産計画業務の負担も月20時間軽減しました。

AIが生産計画を自動立案!生産計画・管理のDXを支援する製造業向けSaaS。工場の生産キャパ・製造進捗を可視化。納期回答の精度向上、残業時間を削減など中小・中堅工場での業績改善をサポート。専任エンジニア不要で使える!圧倒的コスパを実現。