- コラム

AIで複合材料製造を最適化

複合材料とは

「複合材料」という言葉を日常生活で聞くことはほとんど無いかもしれませんが、ビジネスにおいては、特にメーカー系企業の事業活動においてはほとんど欠かせない存在になっています。

複合材料の種類

複合材料とは、金属・プラスチック・セラミックスを主としたハイブリッド材料で、2種類でも異なる材料が組み合わさっていれば、それは複合材料と呼ばれます。

素材はそれぞれ特性がありますが、組み合わせることによって同時に生かし、単独時よりも多くの機能や性能を持った材料が出来上がります。

例えば、繊維や微粒子を混合し強化したもの、板材・棒材等を変形し接合したもの全てが複合材料です。

様々あるとはいいつつ、複合材料を大きく分けると4つの種類があります。

- 金属基複合材 自動車エンジン部品に多く使われています。

- 繊維強化プラスチック 電気・電子部品に多く使われています。

- 繊維強化金属 宇宙・航空機に多く使われています。

- セラミックス複合素材 切削工具、レジャー用品に多く使われています。

新技術に期待される新素材・大量生産

国内外問わず、ものづくりにおける複合材料の活躍は真新しく且つインパクトが大きいため、さらなる新開発や大量生産に対する期待値が高まっています。

新開発は企業・アカデミア問わず積極的に行われていますが、属人的スキルに依存しすぎるという欠点があります。

また大量生産に関しては課題が多く残っています。大量生産における技術的課題が残っている結果、材料は高価のままであり、そのポテンシャルに対して普及は進んでいません。

では技術的課題とは何か?といえば、成形や加工です。異なる材料は、力に対する変化もそれぞれに異なるためです。そんな中、どのように両者を繋げるかを考えなければいけません。

複合材料製造におけるAI活用

新技術による新素材があったときに、それが大量生産可能かどうかという課題は、発見と同じくらい重要なミッションです。実際のところ、生産における課題がクリアされなければ、その市場は成長しないためです。

じつのところ、材料を開発するためや大量生産するためのノウハウづくりにおいてもAI技術の活用が期待されています。AIは人間の経験的主観を標準的な作業(アルゴリズム)に落とし込むだけでなく、生産技術機械のプログラミングにおいても役立つものであることがわかってきたのです。

以下には、複合材料の開発や生産に対してAIを活用する最新事例をピックアップし、ものづくりの垂直的進歩を底上げするお手伝いをします。

複合材料製造に対してAI活用する海外の事業会社例

開発におけるイノベーション

驚くべきことに、複合材料の新発見に関しては企業がAIで明らかな実績をあげています。Lumiantという企業は、Xaedraという材料発見プラットフォームを作りました。そのプラットフォームは「研究者にとっては直感的に正しくないように感じる合成シナリオ」を導き、複合材料であるチタンシリサイド/チタンカーバイドを合成できると明らかにしました。(特許取得済み)

通常、複合材料を設計する際には密度汎関数理論(DFT)計算という原子レベルでのエネルギー収支を見て綿密に考えますが、彼らの機械学習が新材料を考案する際はDFT計算は用いません。LumiantのエンジニアはオープンソースのAIを用いました。材料に関する原子結晶構造情報を抽出して学習させました。

より具体的かつ簡潔に書くならば、すでに世の中にあるAIの原型に、すでに世の中にある材料の特性を入力していくことで、唯一無二の材料特性予測AIが誕生した、というわけです。メーカーにとって二つのリスクが回避できている理想的な例と言えるでしょう。

一つ目は、このような新しい技術を試すのに普通は膨大な投資をするが、オープンソースを利用しているので不必要だったこと。

二つ目は、現実の設備に依存しない実験を行うことで、他企業との競争において不利な条件を持たないこと。

Lumiantは自社のホームページにて「材料革命」と大きくアピールし、これからの波乱万丈な開発競争を生き抜く覚悟を表明しています。ただし、やはり発見するだけでは市場が大きく変化することはありません。

生産におけるイノベーション

イギリスのCFMSとNCCの共同プロジェクトは、きっとそれを知る者の度肝を抜くことでしょう。そのプロジェクトが目指すところは、複合材料の製造パラメータの自動調整です。

繰り返しになってしまいますが、複合材料は「パフォーマンス」においては最先端でも、製造の面ではまだまだアナログで、むしろマイナスなイメージさえあります。プロセスが一見、自動化されている場合でも、パラメータの変動に対処できるのは結局高度なスキルをもつ人間です。人間の介入がなくならない限りコスト削減など夢の話です。

複合材料のなかでも樹脂トランスファー成形に着目し、自動化が実証されました。詳しくは、次のような手順が、自動化されたようです。

- 生産中のパラメータを測定する・・・①

- 出来上がりの品質に直接重要なパラメータを測定する・・・②

- 機械学習によって、①と②の関係性をモデル化する

- モデルを使用して①の最適な値を設定する

AIの問題点は、モデルを作るために通常は非常に大きなデータセット(数多くのインプットデータやアウトプットデータ)が必要になることです。この、大きなデータセットを得る機会が、多くの場合難しいのです。

しかし逆に言えば、それさえ乗り越えれば人間の能力をはるかに超える可能性があるのです。

CFMSの責任者は「AIの潜在的なニーズを明らかにして、この「製造プロセスの自動化」を早く市場に投入したいです」と言っています。

AI技術の研究

さてここで、さらに多くの可能性があることをお見せします。複合材料は様々でも、カーボンナノチューブという次世代材料を含む複合材料に関する製造自動化の研究事例です。

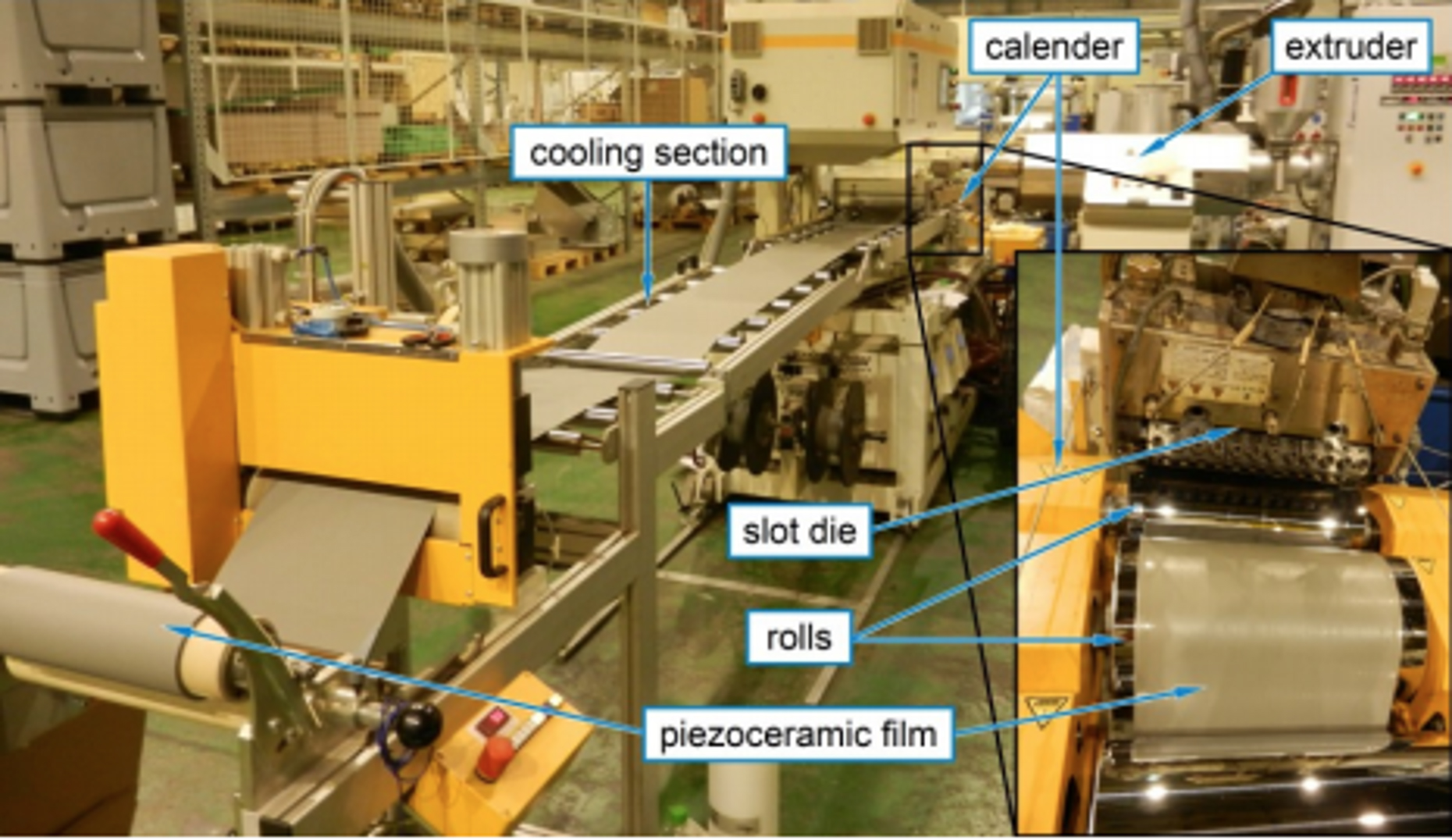

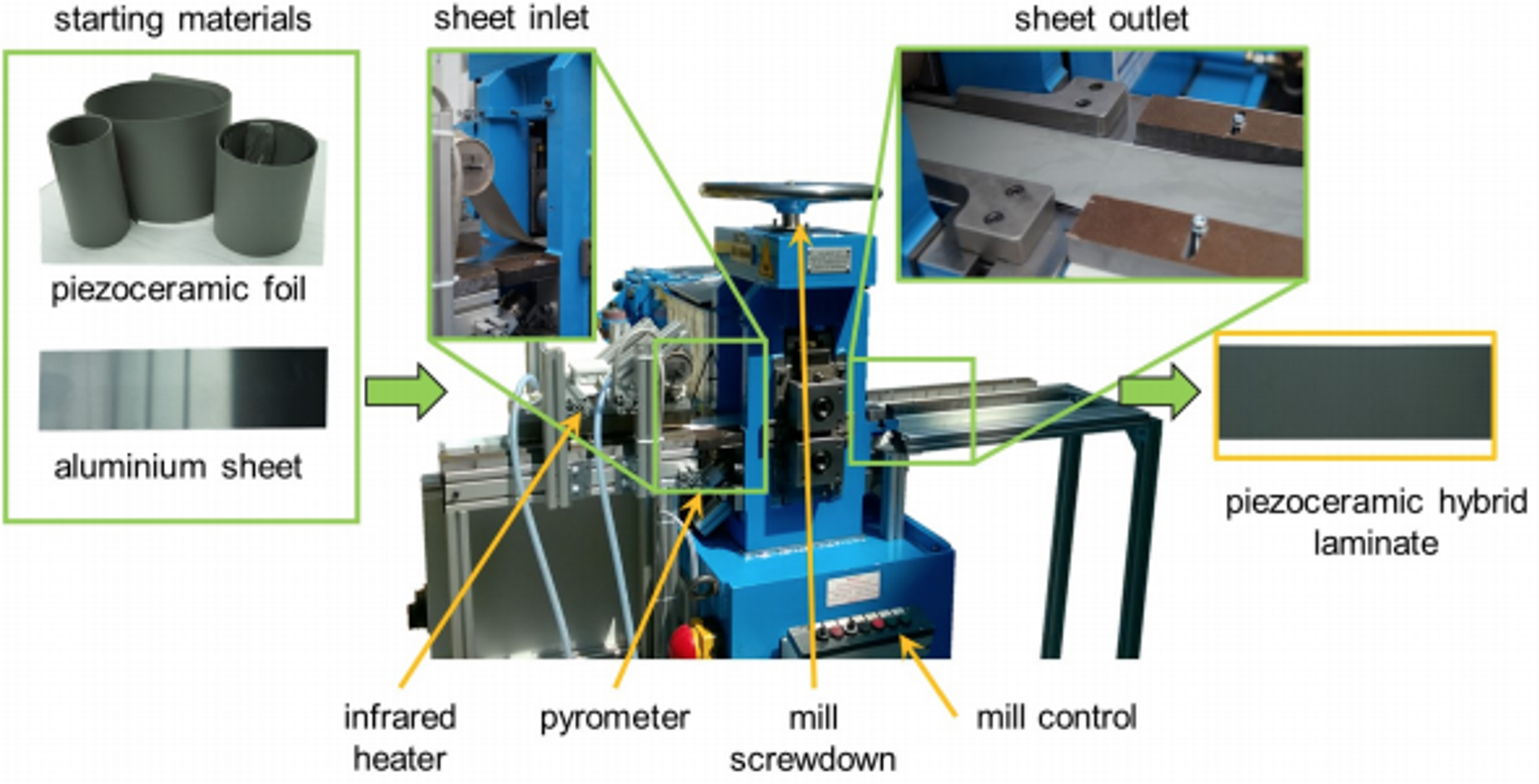

「圧電セラミックハイブリッド積層体の連続製造」 参照論文:Frank Ullmann, Ricardo Decker, Alexander Graf, Verena Kräusel, MichaelHeinrich, Wolfram Hardt, Lothar Kroll, Dirk Landgrebe, “Continuous Manufacturingof Piezoceramic Hybrid Laminates for Functionalised Formed Structural Components”,Technologies for Lightweight Structures 1(2017) DOI

この研究論文では以下の内容が記されています。

製造と開発は別々のステップ。 製造すなわち大量生産について進めなければいけません。ピエゾセラミックパウダー(チタン酸ジルコン酸鉛-PZT)およびカーボンナノチューブ(CNT)が組み合わされた機能化熱可塑性フィルムの生産について向き合ってみましょう。

加工性について

課題は、複合材料の高い靭性と、接合された金属シートとの必要な接着強度を同時に維持しながら、最適な電気的および電気機械的特性と加工性を実現することです。

要するに、異なる特性を持つもの同士を、接着するのに最適なパラメーターを模索する必要があるということです。

金属部品とプラスチック部品の間の「層間せん断強度」を特定し、最適な接合および表面処理パラメーターを決定することにより、連続圧延プロセスと後続のロール成形プロセスの自動化が可能になります。

金属部品とプラスチック部品の間の「層間せん断強度」を特定し、最適な接合および表面処理パラメーターを決定することにより、連続圧延プロセスと後続のロール成形プロセスの自動化が可能になります。

成形性について

成形性は、センサーの最適な配置、および電極の配置と形状に関係しています。AIを用いて外力の検出と局在化を促進します。このようにして大量生産が実現した暁には、この材料は自動車内部のヘルスモニタリングシステムなどに応用されます。

そして結果的には、フィルム押出プロセスを使用して、ピエゾセラミック粉末から活性熱可塑性フィルムの大量生産システムの構築に成功しました。

広範なテストの後、ハイブリッドラミネートの連続接合プロセスの最適なパラメーター(温度と圧延速度)を決定しました。

広範なテストの後、ハイブリッドラミネートの連続接合プロセスの最適なパラメーター(温度と圧延速度)を決定しました。

圧電セラミック材料複合材料の成形挙動に関するさらなる研究では、最適な成形温度が熱可塑性材料の溶融温度近くに現れました。そこで成形中の刺激点の位置を特定するために、ニューラルネットワークが用いられました。

よい精度が得られたので、ユーザーにとって使えるシステムであることがわかりました。

さらに、次のような研究もあります。

今度は製造プロセスではなく設計と最適化についての研究です。

「複合材料のための機械学習」 Chun-Teh Chen and Grace X. Gu, “Machine learning for composite materials”, MRS Communications9 556 (2019)DOI

※ライセンスがオープン化されていないため一言で紹介します。

材料の設計アプローチは、旧来の方式を機械学習でアップデートすることが可能です。機械学習モデルを用いれば、複合材料の機械的特性を予測し、さらに応用まで考えることができます。複合材料のターゲットとしてはナノ複合材料が有望です。

こちらは、前項で説明したような、材料の特性を予測するAIの開発について、より技術的に一から考察しています。

企業が独自の技術を前面に押し出して開発をおこなっていく場合は、オープンソースのものを用いることは社内経済的にはよくても、その後の展開に伸び代が感じられにくいかもしれません。一方、論文のように技術を全て請け負うような考え方をビジネスにも応用すると、はじめにコストはかかるかもしれませんが、開発の見通しが立てやすくなるでしょう。

まとめ

この記事では、「開発」「大量生産」の二軸で、複合材料の製造現場のためのAIを紹介しました。

複合材料については、

- 複合材料の全般的知識

- 分類

- 生産手法の課題

海外の事業会社例では、

これらについて詳細に述べました。

AI技術の研究については、 「圧電セラミックハイブリッド積層体の連続製造」について詳細に紹介し、さらに 「複合材料のための機械学習」にて、材料設計の最先端について触れました。

AIを用いると、これまでに人間が考えてもいなかったような材料の種類が発見でき、さらにその製造の自動化についてもパラメータ調整が行えるようになってきています。メーカーのこれまでの悩みは、いくつかの優秀な企業や学者によって解消されつつあるということです。次のステージに登るために、ぜひ最先端のテクノロジーに目を向けましょう。

※この記事はAI論文紹介メディア「アイブン」様より、ご提供いただいています。

最適ワークスの導入で、誰でも均質な生産計画を作成、管理できる!

直感的な入力作業で製造工程をデジタル化する。

最適ワークスでは、特定の社員の勘や経験に依存することなく、製造条件や独自ルールといった制約条件を考慮した、最適な生産計画をAIが立案します。具体的には、「どの製品を・何個・いつまでに」という受注情報(オーダー情報)から、設備・人員の最適な計画作成が可能です。

導入におけるメリット

・納期遅延を30%解消

・計画工数98%削減

・生産量10%アップ

・不良品・事故0件

・残業20%削減

AIが生産計画を自動立案!生産計画・管理のDXを支援する製造業向けSaaS。工場の生産キャパ・製造進捗を可視化。納期回答の精度向上、残業時間を削減など中小・中堅工場での業績改善をサポート。専任エンジニア不要で使える!圧倒的コスパを実現。