- コラム

AIで3Dプリンターのパラメータ調整を実現する

3Dプリンターとは

3Dプリンターとは、「複雑形状を造形できる」「少量生産・オーダーメイドに対応できる」などの特徴を持つ立体造形機器です。

実際に製品が売れだしたのは2010年代からですが、3Dプリンターの原案自体は1980年代に日本人が取得した特許に記されており、同じく80年代に米国企業の3D Systemsが、3Dプリンターを市場に流通させられる技術方式の特許を取得しています。

3Dプリンターが最初に導入された現場は、フィギュアの製作企業など、細かな精度や耐久性が求められない領域でした。最近では、新たな3Dプリンターのブランドやバージョンが製造・販売されており、そのうちのいくつかの機種は、機械工場での活用が進められています。ただし、加工精度や材料コストにはまだまだ課題が残されています。

3Dプリンターの印刷方式と使用材料

3Dプリンターの印刷方式には、以下のような方式があります。

- 光造形方式

- レーザー焼結方式

- 結合材噴射方式

- 材料噴射方式

- 指向性エネルギー堆積方式

3Dプリンティングできる材料としては、以下のようなものがあります。

- 樹脂

- 金属

- 石膏

- セラミックス

工業分野では金属材料の有用性が高く、金属材料用の3Dプリンターが工場に導入されている事例が比較的多くなっています。

製造に3Dプリンターを導入するメリットとデメリット

工業製品の製造に3Dプリンターを導入すると、どんなメリットがあるのでしょうか。

工業製品を新たに作る際には、

- 試作品の製作

- 量産に向けた金型の製作

- 加工条件の調整

- 顧客の要望に合わせて(1)〜(3)の繰り返し

といった工程にコストがかかります。

3Dプリンターを用いることで

- 簡便な試作品生産による開発期間の短縮

- 金型製作コストの削減

- 複雑形状の造形が可能

- オーダーメイド対応しやすい

といった恩恵を受けられ、工業製品製作にかかるコストを抑えられるのです。

ただし、以下のようなデメリットも存在します。

- 高い精度に対応できる機種が少ない

- 耐久性に難がある

- 原材料費が高い

- 一個あたりの生産時間が長い

- 材料に制約がある

以上から、3Dプリンターは主に、複雑形状の小ロット品に用いる場合に有用性を発揮すると言えるでしょう。

3Dプリンター活用の課題

また、精度などの観点ではまだ課題が残されているとも言えます。課題が存在する背景としては、3Dプリンターを操る人の経験値や、3Dプリンターに関する知識の差があります。完成形の情報は同じものが共有されていても、3Dプリンターを使うことに慣れている人とそうでない人では明らかなパフォーマンスの差が出るというわけです。

昨今のAI技術は、人間の知能に頼らずに、経験に基づく意思決定や知識のアップデートを行うことができます。AI技術を使えば、3Dプリンターが抱える現状の課題をうまく解決できるかもしれません。

3DプリンターへのAI活用を進める海外の事業会社例

筆者が調べたところによると、AIによって3Dプリンターをより実用的にすることを目指す企業がいくつか存在することが分かりました。代表的な企業は以下の3つの企業です。それでは、ひとつひとつ見ていきましょう。

Markforged

米国のベンチャー企業であるMarkforgedは、炭素繊維による強化金属材料用の3Dプリンターを主力製品としています。大型から卓上まで幅広い製品群を備えています。2013年に設立されたイノベーティブな企業で、未上場ながら多くの投資家を抱えています。

Markforgedが2019年5月20日に発表したプレスリリースに、次のようなものがあります。 「人工知能(AI)ベースのソフトウェア「Blacksmith」を発表」

このプレスリリースによれば、自社で開発したAIベースのソフトウェアによって、製造現場の機械自身が状況を認識して、すべてのパーツが設計通りに作られるようにプログラムを自動調整できるようになったといいます。

具体的には、製造現場の機械は、同社の3Dプリンターで製造されたパーツの測定結果を3Dプリンターにフィードバックします。その情報を蓄積して分析、適用することによって、より正確な3Dプリンティングが実現するのです。

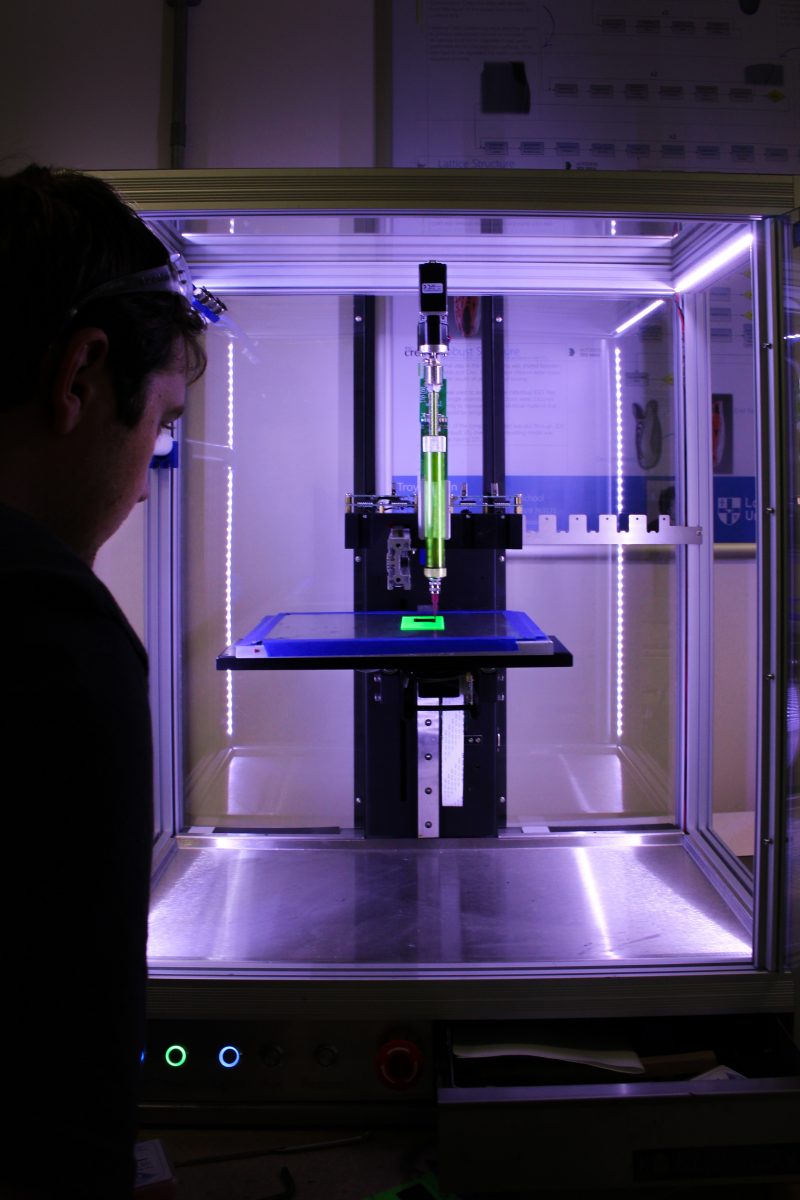

AI Build

AI Buildは、大規模な積層造形(3Dプリント)のためのAIとロボットを開発している英国・ロンドンの企業です。3Dプリンターを中心とする、機械学習などのテクノロジーをコアとした製品で事業展開しており、製造業を革新するようなサービスを手頃な価格で提供することを目指しているそうです。

一般的に、3Dプリンティングにおいて技術者たちを困らせているのは、材料の収縮や反りの問題です。材料が液状で押し出されてから固形化するまでの間に、重力などの影響で形状が少なからず変化してしまうことが原因の一端です。なぜこのような問題が未解決のまま放置されているかというと、完成物の種類によって予防法が千差万別だからです。

しかし、AI Buildは、ディープラーニングという技術を用いて、パラメータの調整を経験的なフィードバックから自動化することに成功しているようです。

簡単に言えば次のような理屈です。

製品に欠陥があったら、生産を繰り返します。小さな欠陥の場合は特に、生産を繰り返すうちに欠陥を修正するようなパラメータが設定されるようになります。

普通の3Dプリンターでは、完成品に欠陥があるかどうかを人間が目で確かめて、欠陥があれば、設定を調整して再度チャレンジします。それで欠陥が改善されたかを再度確認するというのを繰り返します。この作業を、AIが自動的に行うというわけです。画像認識技術と呼ばれる「AIの目」を搭載した、次世代の3Dプリンターを謳っている唯一の企業がAI Buildです。

製造工場は自動化を目指しているので、3Dプリンターの導入で人間の手動の操作が増えるようであれば、3Dプリンターの導入は敬遠されてしまいます。しかし、欠陥の検出から補正までの作業も自動化された3Dプリンターであれば、導入のハードルも下がるのではないでしょうか。

フォルクスワーゲン

ドイツの大手自動車メーカーであるフォルクスワーゲンは、上記2社のように製造業の企業一般に向けてソリューションを提供しているわけではありません。しかし、自社製品の製造に3Dプリンターを用いている、それもAIを活用している大きな事例として、話題をさらっています。AI搭載型の3Dプリンターを自社製品の製造に使えるということは、工業上で問題となる3Dプリンターの特性を内製的な技術でカバーできていることを意味します。

ドイツの大手自動車メーカーであるフォルクスワーゲンは、上記2社のように製造業の企業一般に向けてソリューションを提供しているわけではありません。しかし、自社製品の製造に3Dプリンターを用いている、それもAIを活用している大きな事例として、話題をさらっています。AI搭載型の3Dプリンターを自社製品の製造に使えるということは、工業上で問題となる3Dプリンターの特性を内製的な技術でカバーできていることを意味します。

同社は、AI搭載型の3Dプリンターを使って、自社車種用の「ステアリングホイール」、「サイドミラーサポート」、「ホイール」を製造しました。他車種のパーツの形状や強度などを学習させたAIに最適なデザインを考案させ、3Dプリンティングしたのです。

BMWなどの例があるように、自動車メーカーが部品の製造に3Dプリンターを用いるのは珍しいことではありません。しかし、AIを搭載した3Dプリンターを用いて自動車用部品を製造したのは、フォルクスワーゲンが世界初です。

AIの技術を用いて実現されるのは「ジェネレーティブ・デザイン」という概念です。デザイナーやエンジニアは必要とする機能を打ち込んで、それを実現可能な設計をコンピュータが出力するというわけです。

ここで、我々はあることに気が付きます。先に述べた2社(MarkforgedとAI Build)の例では、3Dプリンティングによる出力結果をAIで測量して3Dプリンターにフィードバックするシステムでした。3Dプリンターが先にあって、AIが弱点を補強するシステムです。一方、フォルクスワーゲンの目指すジェネレーティブ・デザインでは、AIが先にあり、AIによってデザインされた複雑形状を現実に生み落とすのが3Dプリンターだと言えます。同じAIと3Dプリンターの組み合わせと言えど、両者は別の概念なのです。

金属3Dプリンターをさらに実用化させるAI技術の研究

最後に、3Dプリンター(の中でも工業的に存在感のある金属3Dプリンター)を実用化させる上で、将来一役買いそうな技術研究例を紹介します。いわゆるAI技術の応用で、多くの新しい発見と示唆を含む内容になっています。

金属3D「プリンティング中」の 欠陥検出参照論文:Christian Gobert, Edward W. Reutzel, Jan Petrich, Abdalla R. Nassar, Shashi Phoha, “Application of supervised machine learning for defect detection during metallic powder bed fusion additive manufacturing using high resolution imaging.”, Additive Manufacturing, 21 517 (2018)

前章では、3Dプリンティング後の欠陥検出を行うAIの技術製品を紹介しました。しかし、製造業におけるコストの考え方を適用すれば、すでに欠陥品ができてしまった後にプログラムを修正していたのでは、コストを大きく削減できません。人件費以上のコストダウンを考えるのであれば、製造中に欠陥を検出して修正をかけるのが最も筋のよい考え方でしょう。

ペンシルバニア州立大学の研究者らは、高解像度デジタル一眼レフを使用して、金属を堆積している最中に構造を監視する技術を発明しました。

教師あり機械学習技術とは、ある特定の条件と結果の対応関係をAIに学習させる方式を言いますが、複数の画像から立体的な構造を計算するために有効な手段です。最終的には、欠陥の検出精度が80%を超えるところまで検証できたといいます。

この技術が実用化されれば、おそらく人件費に加えて材料費も節約できることでしょう。1章(1.3Dプリンターについて)で説明した通り、材料費は3Dプリンティングにおいて大きなコスト(短所)の一つとして数えられているため、材料費の節約は大きな進歩と言えるかもしれません。

まとめ

最後に、本記事の各章の要点をまとめます。

1. 3Dプリンターについて

3Dプリンターの印刷方式にはいくつかあり、取り扱える材料も様々ですが、工業分野への応用という面では、金属材料用の3Dプリンティングが最も潜在価値が高いと言えます。現時点では、メリットは多いものの、導入を妨げるようなデメリットも多いのが現状です。デメリットのうちのいくつかは、昨今のAI技術を組み合わせれば解決するかもしれません。

2. 海外の事業会社例

Markforged、AI Build、フォルクスワーゲンの3社を例にとり、AIを用いて進化した3Dプリンターを紹介しました。2社は3Dプリンターの弱点を補強するAIを企業に売っており、1社はAIがデザインする実用品は3Dプリンターでこそ製造できるとして自社ビジネスに導入しています。

3. 金属3Dプリンターをさらに実用化させるAI技術の研究

製造業における製造技術、生産技術に欠かせないのは、コストを削減するための技術を現場に導入するという視点です。3Dプリンターの短所の1つは、高コストな材料でした。AIを用いて3Dプリンティングのパラメーター調整を行う上で、欠陥品が作られてから調整を行なっていたのでは、まだコストがかさんでしまいます。最新の研究段階の技術では、3Dプリンティング中に欠陥を検出し、パラメーターの調整を行うことで、更なるコスト削減の可能性が開かれました。

製造業の現場の多くは、大ロット品のみではなく、小中ロット品、あるいはオーダーメイドに近い特注品も扱っています。3DプリンターがAI技術によってより便利になれば、それらの品のコストも下がり、売り手も顧客も仕事がしやすくなることでしょう。

※この記事はAI論文紹介メディア「アイブン」様より、ご提供いただいています。

生産計画サービスの導入なら最適ワークス!導入効果と、導入のしやすさが特徴です。

最適ワークスの特徴と導入効果

最適ワークスとはAIを活用した生産計画の可視化・カイゼン支援サービスです。

最適ワークスは、スモールスタートによる導入のしやすさで、高い評価をいただいています。

まずは小さな範囲から導入可能。徐々に計画精度を上げ、リスクを抑えながら段階的な改善を進めることができます。

この過程において、生産計画のDXに経験のある専門スタッフが、失敗しないシステム導入を支援します。

導入事例

・株式会社スザキ工業所様様

適切な生産の見通しにより、残業時間を20%削減。納期遅延30%を解消しました。

・株式会社ミツワケミカル様

海外2工場の生産計画DXを実現。計画ミスによる過剰・過小製造ゼロにしました。

・旭電器工業株式会社様

カン・コツが必要な計画立案から脱却。生産計画業務の負担も月20時間軽減しました。

AIが生産計画を自動立案!生産計画・管理のDXを支援する製造業向けSaaS。工場の生産キャパ・製造進捗を可視化。納期回答の精度向上、残業時間を削減など中小・中堅工場での業績改善をサポート。専任エンジニア不要で使える!圧倒的コスパを実現。