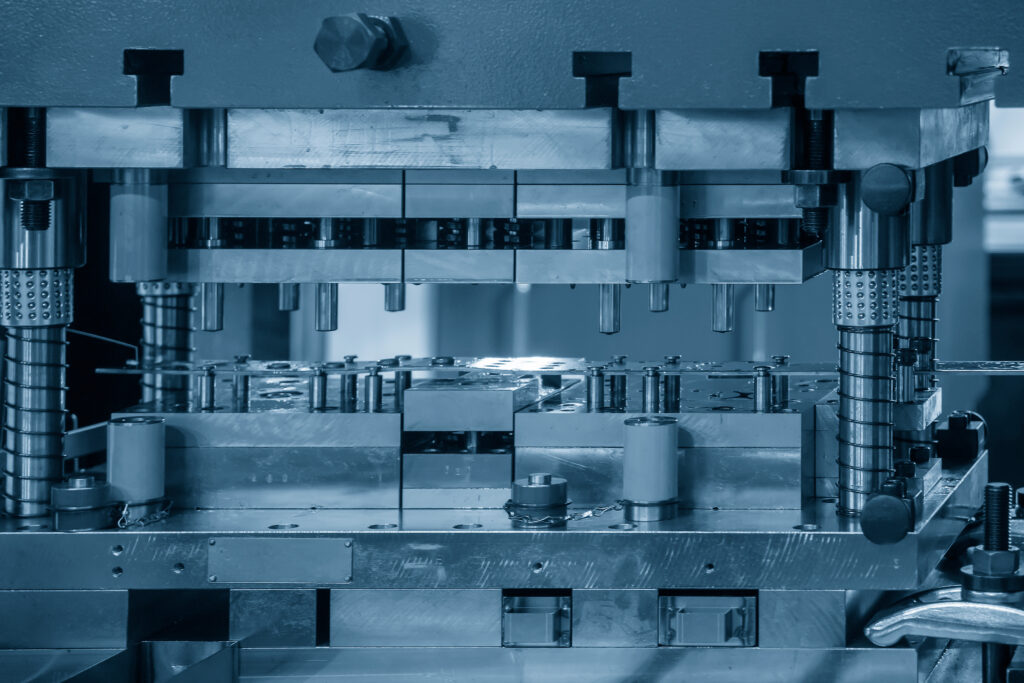

金型を用いる複雑な工程で、日々の生産変更に伴う計画の修正に対応したい

- 電子機器メーカー様

- プラスチック製品

- (会社規模:1000名以上)

- 樹脂成形加工

-

課題- 多数の金型と設備の組み合わせを考慮するため、生産計画業務が複雑に。

- 本社でも製造現場の計画変更をタイムリーに把握したい。

-

解決策- 生産スケジューラを導入して、生産計画を自動立案。

- クラウド型の生産スケジューラに、関係者を編集・閲覧ユーザーとして登録。

-

効果- 計画作成が自動化され、これまでは難しかった柔軟な計画修正が可能に。

- 作業の標準化により、担当者の作業負荷・作業の属人化リスクが軽減。

- 本社からもクラウド上で最新の生産計画を把握できるように。

背景と経緯

電子機器メーカーのある工場では、大型の射出成形機と金型を用いて、工業用部品を製造しています。成形機と金型の組み合わせは製品ごとに多数存在し、それらを考慮する生産計画は非常に複雑でした。担当者はエクセルを用いて生産計画を作成していましたが、ときには1日に3-5回の頻度で立案しており、人が頭で考え、エクセルで対応するには限界がありました。

また、本社側においても、昨今の物流ロックダウンや工場閉鎖等の国際情勢の変化を受け、生産計画業務の刷新が必要でした。従来の担当者がエクセルで計画を作成する手法では、計画変更のタイムリーな把握が困難です。サプライチェーン上で問題が生じた際に迅速な対応を取るため、解決策が求められました。

そこで、計画作成業務を効率化できる生産スケジューラの導入を検討。最適ワークスの採用は、金型を考慮した生産計画にも対応できる点に加え、コスト面と使いやすさ(見やすい画面・シンプルな構成)が決め手となりました。

金型を用いる工程への生産スケジューラ導入

まずは、設備・スタッフ・工程などの生産計画に必要な情報と、製造順序によって発生する段取り時間などの製造条件(制約条件)を最適ワークスに設定します。今回の事例では、担当者が業務として、制約条件を整理した表を作成しており、これを基に設定していきました。

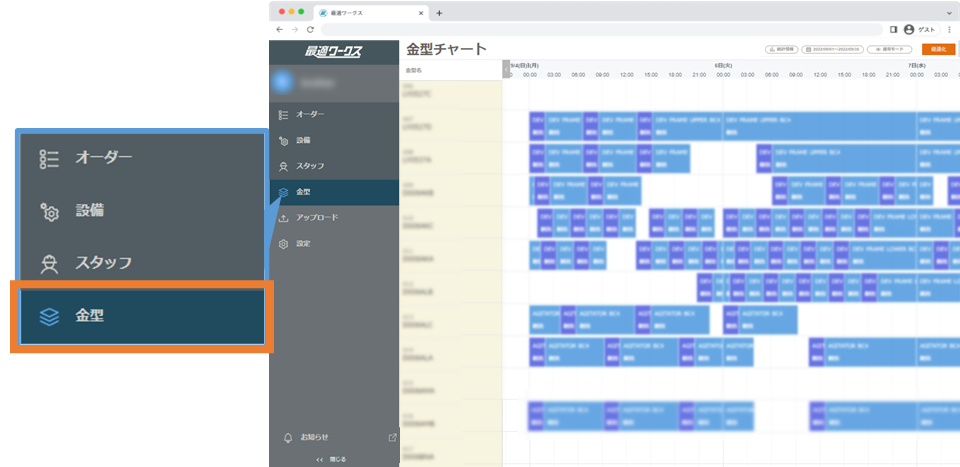

加えて、金型の扱いは今回の導入において、もっとも特徴的な点です。金型は機械との組み合わせを考慮する必要があり、従来の生産計画でも作成のネックとなっていました。担当者とスカイディスクの間で検討を行い、最適ワークス上に「金型」の軸を追加することで対応しました。

金型軸を追加した最適ワークス画面(イメージ) ※一部モザイク処理を行っています

こうした取り組みにより、導入された生産スケジューラは複雑な現場の制約条件を考慮した計画の立案が可能に。そして同時に、担当者が確認・編集する際の使いやすさも担保することが出来ました。

関係者がタイムリーに生産計画を把握できるように

今回のケースでは、現場の計画担当者と班長(現場スタッフの統括者)がそれぞれ最適ワークスのアカウントを持ち、クラウド上で最新の生産計画を確認可能です。これは、計画立案の自動化による計画修正にかかる時間短縮と共に、計画修正時における工場全体の対応力強化に繋がりました。

同様に本社側でも、クラウド型の最適ワークスを経由して、現場の生産計画を把握できるようになりました。物流の逼迫や工場閉鎖等、不測の事態が増えた昨今においても、リアルタイムの工場の計画状況を考慮した上で適切な手段をとることが可能です。

現在最適ワークスは日本国内の工場に導入しており、中国工場での導入も来年に開始予定。継続して効果が見込めた際には、その他の海外工場へも随時導入することを計画しています。現場の業務効率改善に加えて、強固なサプライチェーン構築の一端を担うことを期待されています。

結果まとめ

- 金型を考慮する複雑な生産計画が、誰でも簡単に立案できるようになった。(作業負荷・属人化リスクの軽減)

- 柔軟に計画立案・修正を行えるようになり、工場の生産能力をより発揮できるようになりました。

- クラウド上で最新の生産計画を把握できるようになり、強靭なサプライチェーン構築への足がかりに。