飲料メーカーの充填工程にて日々激動する生産量にあわせ最適な製造順序を決める

- 飲料メーカー様

- 飲料・たばこ・飼料

- (会社規模:50名以上100名未満)

- 充填工程

-

課題- 生産量変更が頻発し、修正する業務が大きな負荷となっている。

- 作業効率化や負担減のために生産計画で考慮する項目が多数ある。

-

解決策- 生産スケジューラを利用し、製造順序を自動立案させる。

-

効果- 月に約27時間かかる計画時間を63%カット(業務負荷が軽減)。

- 効率的な製造順序によって、段取り工数・洗浄処理等にかかる資材の使用量が削減。

背景と経緯

ある飲料メーカーでは、月に1度、計画担当者が丸一日をかけて、エクセルを用いて生産計画を作成していました。

生産計画立案では、製造できる生産量(生産キャパ)の上限に対して、顧客や営業担当からの生産依頼・出荷見込をもとに、納期を守るように製造順序を計画します。その他、製造に関する多数の制約条件、従業員への作業量配慮など、考慮するべき項目は多岐にわたっていました。

さらに、市場や原材料手配の状況によって、生産量変更が頻発。都度、生産計画を修正する必要があり、計画担当者の大きな負荷となっていました。特に月末~月初のタイミングや、飲料のシーズンである夏前の時期には、毎日1時間の修正作業に忙殺され、人が頭で生産計画を立てる限界を感じていました。

そこで、生産スケジューラを利用し、製造順序を自動立案させることにしました。

製品ごとの制約条件を設定

複数の工程がある中で、まずは、ボトルネック工程である充填工程から、プロジェクトに着手しました。

同社は受託製造(OEM)を多く取り扱っており、多品種少量生産をする中では、製品品種の切り替え時に必要な制約条件が多く存在します。

例えば、品種が同じ場合には連続生産が可能ですが、製品に含まれるアレルゲンなど成分特性によって、それぞれ専門の殺菌作業・洗浄時間が必要になります。また、成分の濃淡によっても洗浄などにかかる時間が変動します。

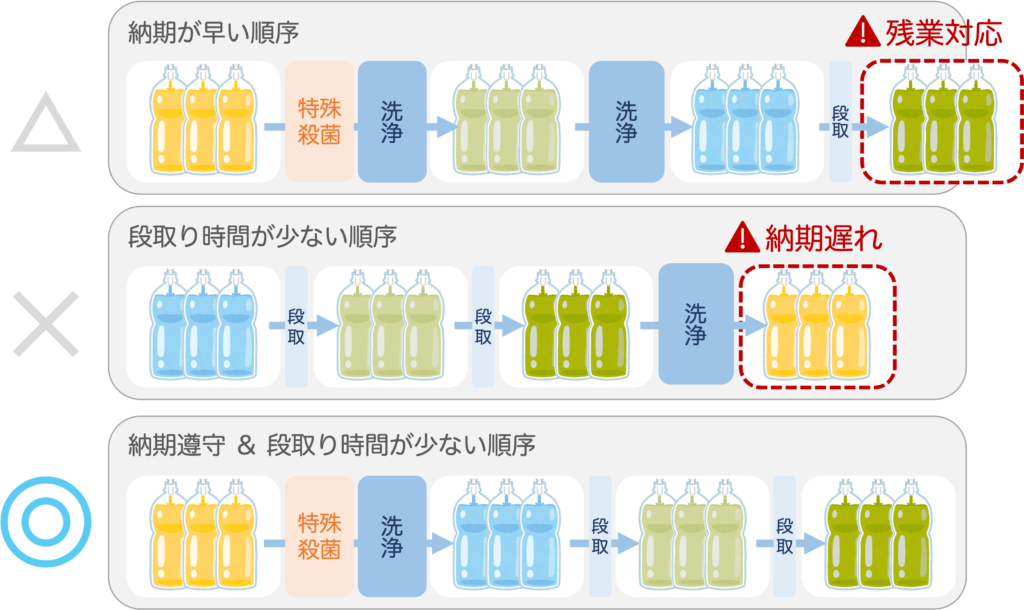

生産キャパ内で効率的な製造順序が重要

1ヶ月の生産量(生産キャパ)が決まっているため、なるべく段取り時間を発生させないよう、効率よく製造できる製造順序にする必要があります。

これら製品ごとに紐づく制約条件を最適ワークスに設定。設定後に生産計画のガントチャートを確認しながら、制約条件の抜け漏れがないことを確認します。これを何度も繰り返しながら、制約条件の設定をブラッシュアップしていきました。

生産スケジューラの導入においてスモールスタートできた理由

今回のケースでは、十数名ほどのスタッフ全員が、多能工としてすべての工程を担当しています。これにより、作業スタッフに関する制約条件を設定することなく、製造順序にのみ絞って条件を設定することができました。

また、ライン数が比較的少なく、各ラインに対して製造順序を決めるというシンプルな運用を想定していました。もともと対象とするライン数が少なかったことで、制約条件の設定がスムーズに進められました。

一方で、生産計画へのシステム導入については、対象とするライン数が少なかったことで、検討段階では大掛かりなシステム開発の予算確保が難しくなっていました。価格感も含めて手軽に利用できそうな点から、最適ワークスが選定されています。

結果まとめ

- 月に一度、計画担当者が丸1日をかけていた生産計画作成と、繁忙期には毎日1時間かかっていた修正作業の手間が削減。毎日30分の計画作業のみで対応可能に。計画時間を約63%カットし、特に繁忙期の業務負荷が軽減しました。

- 効率的な製造順序によって、製品の切り替え時に生じる段取り頻度を減少。工数削減のみならず、洗浄処理等にかかる資材(洗浄剤など)の使用量削減も見込めます。